HERZOG ofrece una amplia gama de dispositivos de digestión, desde dispositivos de escritorio manuales hasta la automatización completa

Perlas de vidrio (29/32/34/36/39 mm de diámetro)

Temperatura de fusión: Máx. 1300°C, calentamiento por inducción de alta frecuencia

Dosificación/mezcla manual, fusión automática, extracción manual

Perlas de vidrio (29/32/34/36/39 mm de diámetro), solución de fusión

Temperatura de fusión: Máx. 1300°C, horno tubular de calentamiento por resistencia

Dosificación/mezcla manual, fusión automática, extracción manual

Perlas de vidrio (29/32/34/36/39 mm de diámetro)

Temperatura de fusión: Máx. 1300°C, calentamiento por inducción de alta frecuencia

Dosificación/mezcla manual, fusión automática, extracción manual, almacenamiento de las perlas

Perlas de vidrio (29/32/34 mm de diámetro)

Temperatura de fusión: Máx. 1300°C, calentamiento por inducción de alta frecuencia

Dosificación/mezcla/fusión/limpieza automática, conexión al espectrómetro

Perlas de vidrio (29/32/34/36/39 mm de diámetro)

Temperatura de fusión: Máx. 1300°C, calentamiento por inducción de alta frecuencia

Dosificación/mezcla/fusión/limpieza automática, conexión al espectrómetro

Dosificación del fundente

Precisión: +/- 3 mg en un margen hasta 15g

Introducción manual de bandejas, dosificación gravimétrica completamente automática

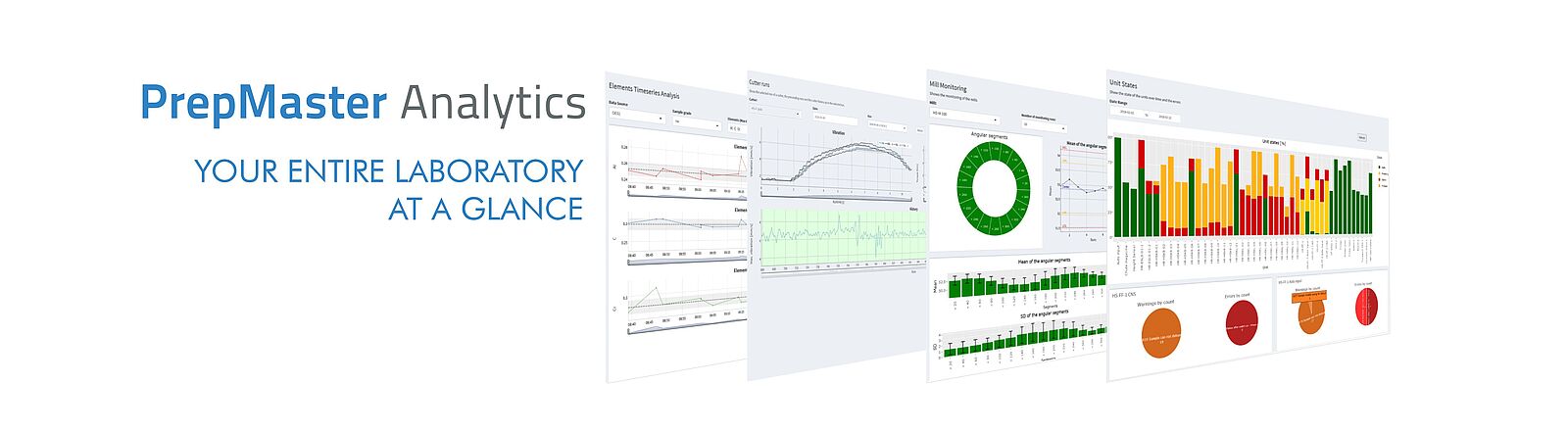

Herzog es el proveedor líder de sistemas de fusión para la industria de las materias primas. HERZOG suministra una amplia oferta de fundidores con tecnología de inducción y resistencia, incluyendo aparatos de referencia y sistemas completamente automáticos con dosificación y limpieza. Asimismo, HERZOG ofrece toda su competencia para el proceso de fusión íntegro. En nuestros laboratorios de aplicaciones preparamos material de muestras conforme a sus directrices o probamos métodos de fusión alternativos. Asimismo, le asesoramos a la hora de elegir el fundidor adecuado, los parámetros de fusión correctos, la sustancia disgregadora, los aditivos y los materiales estándar.

Lo más frecuente es realizar fusiones con borato. Para ello se funde una muestra con un excedente de borato de litio y se vacía con forma de perla con una superficie lisa. Durante el proceso de fusión el material de la muestra se transforma en boratos vítreos, lo que produce una perla de fusión homogénea que resulta perfecta para el análisis por fluorescencia de rayos X.

En primer lugar se mezcla el material de la muestra finamente molido con una sustancia disgregadora de borato (normalmente litio) en un crisol compuesto de platino al 95 % y de oro al 5 %. A continuación se calienta el crisol a temperaturas de más de 1000 °C hasta que la muestra se disuelve en la sustancia disgregadora. El movimiento de la masa fundida durante la fusión mejora adicionalmente la homogeneización del material. Puede añadirse un humectante (bromuro, yoduro, fluoruro) para facilitar el desprendimiento del material fundido de las paredes de platino.

Si el material no está presente por completo en forma oxidada es imprescindible añadir un oxidante e iniciar el proceso de oxidación a bajas temperaturas. El material no oxidado forma una aleación eutéctica con la pared de platino, lo que puede producir una reducción de la temperatura de fusión y la destrucción del crisol durante el proceso.

La preparación de muestras con ayuda del proceso de fusión supone una mejora significativa en la precisión del análisis. Esto se debe a diversos motivos. En primer lugar, la mineralogía y el tamaño de las partículas permiten diferenciar muestras que tengan composiciones químicas idénticas. Este hecho, por sí solo, puede suponer recuentos diferentes en el equipo analizador. El proceso de fusión elimina estos factores, con lo que incrementa la exactitud de la medición. En segundo lugar, en la fusión se produce una disolución al añadir la sustancia disgregadora. Esto conlleva una disminución de la interacción entre los elementos que se quieren analizar y una reducción del efecto de matriz. En tercer lugar, la fusión facilita considerablemente realizar una calibración. Por un lado es posible elaborar patrones perfectamente adaptados a la matriz para variedad de materiales. Por otro, los patrones sintéticos pueden utilizarse cuando no hay disponibles patrones referenciados. De forma análoga, se pueden elaborar patrones sintéticos para prácticamente cualquier material sin tener que realizar complejos análisis de regresión para el cálculo de las curvas de calibración.

La fusión es una parte muy importante del análisis de materiales por fluorescencia de rayos X, ICP y AA. La fusión es un método excepcional para evitar errores que puedan influir negativamente en la precisión de los métodos de medición correspondientes. La fusión es el método más sencillo y fiable para eliminar errores derivados de una falta de distribución homogénea de las partículas, efectos mineralógicos y una calidad insuficiente de la superficie.

La fusión puede disolver fácilmente muestras de óxido que resultan difíciles de preparar con ayuda de la digestión ácida. Una digestión ácida convencional de materiales resistentes, como silicatos, aluminio, circonio, etc. precisa de mucho tiempo y suele producir disoluciones incompletas. Sin embargo, una disolución completa de la muestra es un factor importantísimo para mejorar la precisión y la fiabilidad de los resultados del análisis.

El proceso de fusión genera una perla que resulta perfecta para los instrumentos de fluorescencia de rayos X. Dicha perla tiene las dimensiones óptimas y presenta una homogeneidad excelente y una superficie lisa.

Un proceso normal de fusión no suele durar más de diez minutos. En cambio, en una fusión ácida pueden hacer falta horas para conseguir un resultado satisfactorio.

La fusión es un proceso seguro de preparación de muestras que tiene lugar sin reactivos ni ácidos perjudiciales. Por tanto, no son necesarias medidas de seguridad especiales. El proceso de fusión es particularmente seguro cuando se realiza en un dispositivo con manipulación de muestras, fundición y vaciado automáticos.

Como fundente se usan borato de litio y de sodio. Normalmente se utiliza borato de litio puesto que no interfiere con el análisis de sodio en el material de muestra. Además, al contrario que el borato de sodio, no provoca retención de agua en la superficie de las perlas. El borato de litio está disponible como tetraborato de litio Li2B4O7 (LiT) y metaborato de litio LiBO2 (LiM). La elección de LiT, LiM o una mezcla de ambos depende principalmente del punto de fundición deseado, así como de la acidez y basicidad de la muestra. LiT reacciona con óxidos básicos, LiM con óxidos ácidos. La combinación de fundente y muestra tiene que ser lo más neutra posible.

Los oxidantes aseguran que se oxiden todos los componentes de la muestra antes de iniciarse el proceso de fusión. La oxidación es un paso decisivo para evitar que se dañe el arnés de platino.

Los humectantes reducen la tensión superficial de la fundición y ayudan a que las perlas se suelten de la bandeja de vertido.