HERZOG propose des solutions de préparation d’échantillons spécialement conçues pour répondre aux besoins de l’industrie du recyclage. Les processus de fin de vie incluant la récupération de matériaux précieux jouent un rôle de plus en plus important dans la chaîne de valeur de la production industrielle. Parallèlement, les flux de déchets liés aux produits, tels que les déchets d’équipements électriques et électroniques, augmentent. Ce développement s’accompagne d’exigences uniques en matière de contrôle qualité du processus de recyclage concernant la préparation et l’analyse des échantillons.

HERZOG propose des solutions de préparation d’échantillons spécialement conçues pour répondre aux besoins de l’industrie du recyclage. Les processus de fin de vie incluant la récupération de matériaux précieux jouent un rôle de plus en plus important dans la chaîne de valeur de la production industrielle. Parallèlement, les flux de déchets liés aux produits, tels que les déchets d’équipements électriques et électroniques, augmentent. Ce développement s’accompagne d’exigences uniques en matière de contrôle qualité du processus de recyclage concernant la préparation et l’analyse des échantillons. Ces exigences sont différentes de celles qui jouent un rôle dans l’extraction des matières premières primaires. Les aspects particuliers de l’analyse des matériaux recyclés sont les suivants :

1. L’exposition à des matériaux nocifs en fin de vie doit être minimisée. Par conséquent, l’automatisation de l’ensemble du processus ou des sous-processus constitue un moyen de réduire l’exposition du personnel d’exploitation.

2. Afin d’obtenir un résultat d’analyse représentatif, un échantillonnage fréquent du produit de départ naturellement non homogène est nécessaire. Cela entraîne une augmentation significative de la charge des échantillons et la multiplication des étapes de préparation des échantillons en laboratoire. L’introduction d’un système d’automatisation de laboratoire permet la mise en œuvre de processus efficaces et économiques.

3. La reproductibilité et la cohérence sont les principales conditions requises pour établir une collaboration de confiance entre les partenaires commerciaux et garantissent le bon déroulement des opérations. La standardisation et l’automatisation des processus sont des éléments clés pour des résultats d’analyse reproductibles et cohérents.

4. La perte de matière et la contamination croisée lors de la préparation des échantillons doivent être évitées, en particulier dans les processus impliquant des métaux précieux et d’autres substances de valeur. Des mesures doivent être prises pour éviter la perte de matière et assurer un nettoyage efficace entre les échantillons.

Les composants HERZOG sont conçus pour répondre aux exigences techniques et analytiques élevées de l’industrie du recyclage.

Les déchets électroniques (par ex. cartes de circuits imprimés, piles et téléphones portables) représentent le flux de métaux secondaires dont la croissance est la plus rapide au monde. La finition des composants plus complexes des DEEE est souvent réalisée dans des fonderies de cuivre intégrées. Les fonderies utilisent généralement une métallurgie non ferreuse pour séparer les fractions complexes en leurs constituants individuels. L’échantillonnage et l’analyse sont nécessaires pour déterminer la composition et le contenu des métaux précieux dans le flux de matière et pour s’assurer que le procédé optimal de récupération des métaux précieux est utilisé. En raison des concentrations élevées et du traitement complexe, ces matériaux posent un défi analytique majeur.

La grande diversité des matières premières nécessite une adaptabilité importante du processus de préparation des échantillons en laboratoire. Toutes les machines sont conçues de manière à optimiser les paramètres de préparation de chaque matière. En même temps, tous les composants sont configurés pour minimiser la perte de matière et la contamination. HERZOG utilise à cet effet des mécanismes de nettoyage et des revêtements spéciaux pour toutes les surfaces qui entrent en contact avec l’échantillon.

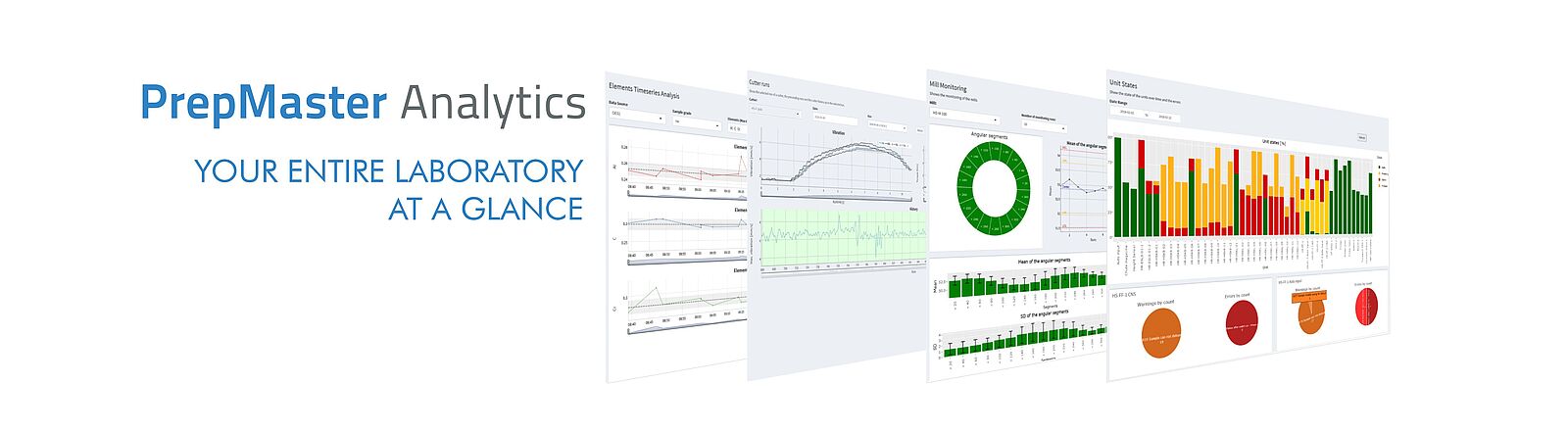

Au cours du processus de recyclage, différents matériaux tels que les déchets électroniques, les concentrés ou les sulfates sont analysés. Les étapes spécifiques de la préparation des échantillons peuvent varier d’une usine à l’autre. Dans le cas des déchets électroniques, les incréments après le déchiquetage et l’échantillonnage sont généralement brûlés pour éliminer les composants en plastique. Après l’évacuation des cendres, la matière est normalement désagrégée au moyen d’aluminium ou de sulfate de fer pour obtenir une matrice homogène permettant un broyage fin et une préparation ultérieure des échantillons. Les éléments importants de la préparation des échantillons sont la séparation de la matière en différentes fractions granulométriques, le concassage, le prébroyage et le broyage fin, l’homogénéisation, la division représentative d’échantillons et le conditionnement. Dans le cas des concentrés, il convient de tenir compte des propriétés spécifiques de la matière, telles que la faible fluidité et la forte adhérence, et d’ajuster les paramètres machine en conséquence. Tous les chemins et paramètres de préparation, tels que les poids exacts, sont automatiquement enregistrés et peuvent être évalués à l’aide du logiciel HERZOG PrepMaster.

HERZOG possède une vaste expérience dans la préparation d’échantillons de matériaux recyclés. Dans notre centre de test, nous élaborons la méthode optimale de préparation des échantillons pour votre matériel spécifique. Profitez de notre expertise et commencez à automatiser la préparation des échantillons pour bénéficier de tous les avantages associés.

Les catalyseurs automobiles ont été introduits dans les années 1970 pour réduire les émissions nocives dans l’atmosphère. Aujourd’hui, les catalyseurs à trois voies sont en mesure de réduire les émissions de monoxyde de carbone, d’hydrocarbures et d’oxydes d’azote. Les propriétés catalytiques des métaux précieux tels que le platine, le rhodium et le palladium permettent d’intercepter ces constituants. En raison de la demande croissante, de leur valeur et de l’impact positif sur l’environnement, les métaux du groupe platine (MGP) sont devenus un élément important des processus industriels. Le corps de base des catalyseurs automobiles est constitué de céramique. La céramique est remplie de métaux précieux qui sont conservés dans le revêtement de type imprégnateur (« washcoat »). Environ 50 à 60 % des métaux précieux contenus dans les catalyseurs sont actuellement recyclés dans le monde entier. Pour atteindre des taux de recyclage pouvant aller jusqu’à 98 % dans les catalyseurs usagés, il faut avoir recours à des technologies modernes (broyage, échantillonnage et enrichissement).

Le recyclage des catalyseurs usagés repose principalement sur des procédés pyrométallurgiques avec des fours à plasma et des fours à lance d’injection immergée par le haut (« Top Submerged Lancing (TSL) »). Les matériaux de support des catalyseurs tels que l’alumine, l’oxyde de silicium et la magnésie ont une grande influence sur la température de liquidus du laitier, la fonctionnalité du four et le taux de récupération. Même pour de petites quantités de laitier ferreux, une augmentation significative de la température du four est nécessaire. Les métaux précieux sont recueillis dans les phases métalliques puis enrichis.

On sait qu’un échantillonnage inadéquat et qu’une préparation insuffisante des échantillons peuvent avoir un impact financier majeur. Par conséquent, l’échantillonnage doit être réalisé de sorte qu’une aliquote reflète toujours la totalité de l’échantillon. En outre, en raison des prix élevés du marché des métaux précieux, une précision analytique d’au moins 0,02 % doit être atteinte. L’échantillonnage représentatif et la préparation des échantillons sont donc aussi très importants car une indication crédible de la teneur en MGP constitue un élément essentiel du contrat entre la raffinerie et le fournisseur de matières premières. Avant l’analyse, le catalyseur est démonté et l’enveloppe en acier retirée.

L’analyse de la poudre pressée nécessite une granulométrie inférieure à 70 µm. La reproductibilité de la préparation des échantillons est essentielle pour la précision de l’analyse dans le but d’obtenir une correspondance avec la matrice des échantillons d’étalonnage. De plus, la perte de matière et la contamination croisée doivent être minimisées. La récupération de la totalité de l’échantillon est également très importante car la poussière de céramique est deux à trois fois plus enrichie de métaux précieux. La matière finement broyée a particulièrement tendance à s’agglomérer. Par conséquent, le paramétrage du processus de broyage doit être particulièrement polyvalent et réglable en continu.

Avant l’analyse, le catalyseur est démonté et l’enveloppe en acier retirée. Par la suite, le support complet est préparé pour l’analyse. Le monolithe est brisé et broyé à une granulométrie appropriée. Cela peut être réalisé avec un concasseur à cône spécial (HP-C/M Aut) et un broyeur automatique, par ex. le HP-MA. Parfois, des échantillons de carottes sont également prélevés sur les catalyseurs. La taille du monolithe de catalyseur peut être très différente, de sorte que le broyeur automatique doit fournir une fonction de traitement par lot pour garantir une préparation d’échantillons la plus pratique et reproductible possible. Le broyeur automatique est relié directement à une presse automatique et à un spectromètre ou possède un magasin pour les échantillons finement broyés.

Le concasseur HP-C/M AUT a été spécialement conçu pour l’usinage de catalyseurs automobiles. Les monolithes complets peuvent être brisés à une granulométrie qui permet un broyage fin ultérieur. La perte de matière est réduite au minimum. Le taux de récupération dans le concasseur HP-C/M AUT est nettement supérieur à 99 %. Un nettoyage en profondeur empêche la contamination des échantillons suivants.

Le broyeur automatique HP-MA est particulièrement adapté à la préparation de matières contenant des métaux précieux car il possède différents mécanismes de nettoyage pour éviter la contamination croisée. Les trois types de nettoyage (avec de l’air comprimé, au sable et par voie humide) permettent une élimination efficace de la matière. Avec ces mécanismes de nettoyage, la contamination croisée peut être réduite à un faible niveau de ppm. De plus, le dosage à la cuillère permet de précontaminer le broyeur avec la matière suivante. La granulométrie est à 90 % réduite à moins de 50 µm après environ 30 secondes de broyage. Les taux de récupération des broyeurs automatiques sont normalement supérieurs à 97 %. La cuve de broyage, l’anneau et la meule sont réalisés en acier chromé pour éviter un chevauchement de ligne dans la spectroscopie dû aux éléments des garnitures de broyage.

De plus grandes quantités de matériaux catalyseurs peuvent être broyées avec le HP-M 1500. Ce broyeur offre les mêmes options que le HP-MA, avec une cuve de broyage de 1 500 cm3 nettement plus grande.

Dans la presse automatique HP-PA, presque aucun liant ne doit être utilisé pour produire des pastilles de haute qualité ayant une surface lisse. Le nettoyage de la presse automatique se fait généralement par air comprimé. Si ce mécanisme n’est pas assez efficace, le film Mylar peut être utilisé pour couvrir l’outil de pressage et le protéger de toute contamination.

Le cuivre est soit extrait des minerais de l’exploitation minière, soit obtenu par le recyclage des déchets de cuivre ou des résidus de fonderie tels que les scories, poussières et boues. Au cours des dernières années, le recyclage du cuivre est devenu de plus en plus important. Actuellement, environ la moitié du cuivre utilisé dans l’industrie provient du recyclage des composants et des alliages de cuivre, ce qui consomme beaucoup moins d’énergie que la production de cuivre primaire.

Pendant le processus de recyclage, les déchets de cuivre sont fondus dans les fonderies primaires et secondaires. Pour les déchets d’oxyde, l’ajout de carbone, de fer et de flux entraîne des conditions réductrices. Selon la qualité des déchets, une autre électrolyse de raffinage peut être nécessaire. Dans les fonderies primaires, les déchets de cuivre sont surtout utilisés comme réfrigérants pour la production de cuivre à base de minerai. Lors de la conversion de la matte de cuivre, des déchets de cuivre « impurs » sont principalement utilisés pour la production de laitier, tandis que le cuivre pur sert à la production de cuivre. Les déchets de cuivre peuvent être fondus dans une grande variété de fours, y compris dans les hauts-fourneaux, les fours à réverbères, les fours rotatifs, les fours flash ou les fours électriques.

De plus, les déchets électroniques (DEEE) peuvent être intégrés dans le processus de recyclage du cuivre. La teneur en cuivre dans les déchets électroniques varie entre 3 et 27 %. Les déchets électroniques sont généralement fondus dans des conditions réductrices pour former du cuivre noir, qui est ensuite traité sous atmosphère oxydante pour éliminer les impuretés.

Le large éventail de concentrations élémentaires et de propriétés de matérielle des différents échantillons de contrôle qualité constitue le plus grand défi de la préparation des échantillons dans l’industrie de l’extraction et du recyclage du cuivre. Un aspect important de la préparation des échantillons consiste donc à empêcher la contamination croisée entre les échantillons successifs.

Les échantillons provenant de la production du cuivre comprennent les échantillons géologiques, les résidus de lixiviation, les concentrés, les scories, la pierre brute, les anodes, les cathodes, les cendres, les échantillons environnementaux, etc. Le contrôle qualité inclut de nombreuses méthodes d’analyse différentes et complexes, y compris les méthodes SFX, DRX quantitative, ICP-OES, AA, l’analyse de combustion, la pyroanalyse, etc. Les machines HERZOG couvrent toutes les étapes préparatoires pertinentes, y compris l’analyse d’humidité, la filtration, le séchage, le concassage, le broyage, le pressage, la dissolution, le tamisage, le mélange et la division ainsi que le conditionnement.

L’aluminium peut être recyclé indéfiniment sans affecter les propriétés de la matière. Le processus de recyclage entraîne d’importantes économies d’énergie et ne consomme qu’une fraction de l’énergie nécessaire à la fusion initiale de l’alumine. Le processus de fusion des déchets d’aluminium prétraités et de l’aluminium pur doit être surveillé attentivement jusqu’à ce que toutes les impuretés aient été éliminées. Par conséquent, un échantillonnage et une analyse fréquents de la matière fondue et du laitier sont nécessaires.

Les concasseurs de HERZOG ont été conçus pour le concassage et le prébroyage d’échantillons. En règle générale, la finesse nécessaire pour un examen spectroscopique suivant est atteinte à l’aide d’un broyeur vibrant à disques.

Les concasseurs à mâchoires de Herzog sont construits comme des concasseurs à mâchoires simple effet. La matière à broyer est pressée contre la mâchoire fixe par la mâchoire oscillante et concassée par pression et percussion. La mâchoire oscillante est déplacée par un arbre d’excentrique et soumise, de ce fait, à une séquence de mouvements elliptiques au cours de laquelle la matière est broyée et transportée vers le bas. Si les grains sont plus petits que la largeur de fente inférieure, la matière brisée tombe dans le récipient collecteur. L’utilisation d’entonnoirs sans projection empêche l’écoulement de matière hors de la zone de broyage.

Selon la matière à concasser, les concasseurs à mâchoires peuvent être livrés avec des mâchoires de broyage en différents matériaux. Les mâchoires en acier au manganèse présentent la particularité de continuer à durcir au fil du temps et de leur utilisation. L’acier inoxydable est recommandé si la matière chargée est susceptible d’entraîner la formation de rouille. Les mâchoires en carbure de tungstène sont particulièrement dures et résistantes à l’abrasion. Elles se caractérisent par une grande longévité, même avec des matières dures.

Dans le cas du concasseur à cône, le broyage s’effectue dans la fente entre l’enveloppe et le cône de concasseur. Cette fente s’ouvre et se ferme de manière périphérique par le mouvement de vacillement excentrique du cône de concasseur. L’avantage du cône de concasseur réside dans le fait que la matière est concassée en continu par pression et frottement. Course de travail et course à vide n’alternent pas comme sur le concasseur à mâchoires.

Le HP-C/M AUT est un concasseur spécialement conçu pour les catalyseurs automobiles. Les monolithes entiers peuvent être brisés à une granulométrie adaptée au broyage fin. La matière brisée est collectée dans un conteneur spécial (3 l) qui peut être facilement retiré par l’opérateur. La perte de matière est réduite au minimum. La machine est nettoyée par air comprimé.

Le broyage et le pressage constituent une procédure de préparation d’échantillons économique en termes de temps et d’argent. Cette procédure est utilisée pour analyser de nombreuses matières inorganiques et organiques. L’emploi d’échantillons pulvérulents permet non seulement de déterminer la composition chimique mais aussi de recourir, pour quelques applications, à des méthodes de diffractométrie aux rayons X (par ex. ciment, sels) pour déterminer la composition minéralogique.

Avant le pressage, la matière doit être pulvérisée afin de garantir une homogénéité suffisante. HERZOG propose une multitude de broyeurs vibrants à disques de tailles et d’équipements divers pour le broyage d’échantillons. Même les matières très dures (par ex. carbure de silicium) peuvent être broyées à une granulométrie assez fine pour garantir une analyse de haute qualité. La finesse atteignable dépend, outre des paramètres de programme sélectionnés, également des facteurs suivants :

En règle générale, après environ 60 secondes, une granulométrie permettant une analyse est atteinte pour la plupart des matières. Une durée de broyage plus longue entraîne, selon la matière, des agglomérats et adhérences de matière dans la cuve de broyage.

Lors de l’analyse par fluorescence des rayons X, l’échantillon doit être fréquemment broyé à une granulométrie < 75 µm. Afin de garantir une résistance à l’abrasion suffisante, les cuves de broyage doivent être fabriquées dans des matériaux résistants à l’usure. Cela s’applique particulièrement si l’échantillon comprend des phases minérales très dures et possède des propriétés abrasives (par ex. clinker, carbure de silicium, etc.).

Lors du broyage, cela entraîne donc inévitablement l’abrasion des meules utilisées et de la cuve de broyage. En fonction de l’application, il faut choisir une cuve de broyage adéquate qui possède la dureté correspondante et une composition chimique ne contenant pas d’éléments d’intérêt analytique. Afin d’éviter l’apport d’éléments importants pour l’analyse, différentes cuves de broyage sont disponibles.

Les broyeurs automatiques sont particulièrement adaptés à la préparation de matières contenant des métaux précieux car ils possèdent différents mécanismes de nettoyage pour éviter la contamination croisée. Les trois types de nettoyage (avec de l’air comprimé, au sable et par voie humide) permettent une élimination efficace de la matière. Avec ces mécanismes de nettoyage, la contamination croisée peut être réduite à un faible niveau de ppm. De plus, le dosage à la cuillère permet de précontaminer le broyeur avec la matière suivante. La granulométrie est à 90 % inférieure à 50 µm après environ 30 secondes de broyage. La cuve de broyage, l’anneau et la meule sont réalisés en acier chromé pour éviter un chevauchement de ligne dû aux éléments des garnitures de broyage.

Le broyage et le pressage pour la spectroscopie SFX et DRX sont des méthodes établies non seulement pour l’industrie extractive primaire, mais aussi pour de nombreux processus industriels. HERZOG offre une grande variété d’appareils allant des machines manuelles à l’automatisation complète.

Herzog propose un large éventail de machines manuelles et entièrement automatiques pour le pressage des échantillons. Les modèles TP 20/TP 20e, TP 40, TP 40/2d*, TP 60/2d*, TP 60, HTP 40, HTP 60 conviennent pour les applications manuelles avec un volume faible à moyen d’échantillons à traiter (* équipé d’une traverse orientable). Avec les presses manuelles, tous les processus de pressage standard peuvent être mis en œuvre. L’échantillon est rempli à la main dans l’outil de pressage. Selon le type de presse, la pression nécessaire est générée manuellement ou par un module hydraulique automatique/électrique.

Les presses automatiques HP-P et HP-PA dosent les échantillons finement broyés dans l’outil de pressage. Après le pressage (anneaux en acier de 40 mm ou 51,5 mm uniquement), l’échantillon est automatiquement nettoyé de tout excès de matière ou de poussière. La HP-P offre également la possibilité d’utiliser deux outils de pressage. Pour minimiser le risque de contamination, un type de matière peut être attribué à chaque outil de pressage. La pastille finie est alors envoyée automatiquement à l’analyseur. Après analyse, l’anneau en acier est vidé, nettoyé et stocké dans le magasin à anneaux interne.

La HP-PD6 est une presse spéciale développée pour le pressage des échantillons à des fins d’analyse diffractométrique aux rayons X. À cet effet, quelques grammes d’échantillon sont pressés dans un anneau en acier. Par rapport aux autres presses, seule une très faible force est appliquée ici. Afin de maintenir la stabilité de l’échantillon dans l’anneau, il est stabilisé par l’arrière avec un bouton en aluminium.

Le pressage libre est un processus peu coûteux car il ne nécessite pas de consommables. Un dosage précis de l’échantillon n’est également pas nécessaire.

Le pressage à deux composants requiert une étape supplémentaire, mais offre la possibilité de préparer aussi de petites quantités d’échantillons pour l’analyse. Lors d’une première étape, le magasin de remplissage (par ex. acide borique, Boreox) est dosé et préalablement pressé. Un couvercle d’outil de pressage spécial est utilisé à cet effet. Lors d’une deuxième étape de pressage, la matière de l’échantillon proprement dite est pressée dans la matrice préparée.

Lors du pressage dans des coques en aluminium, les poinçons de pressage doivent posséder une rainure de purge adaptée pour empêcher la compression de gaz dans les poinçons de pressage. Les coques en aluminium sont disponibles en différents diamètres. Les coques en aluminium ont l’avantage de ne pas entraîner de coûts importants dans le cas où les échantillons doivent être archivés. Cependant, une coque en aluminium ne garantit pas l’apparition éventuelle d’arrachements sur les bords.

S’agissant de l’utilisation dans des systèmes de préparation d’échantillons automatisés, le recours aux anneaux en acier offre des avantages considérables par rapport aux autres processus de pressage. L’utilisation des anneaux en acier permet de réduire le risque d’encrassement du spectromètre, ce qui empêche tout arrachement au bord de l’échantillon. Les coûts engendrés sont cependant élevés si les anneaux réutilisables doivent être archivés. Pour le pressage dans des anneaux en acier, deux types d’anneau sont disponibles (Ø 40 mm et Ø 51 mm).

Dans les presses automatiques, l’échantillon peut être pressé uniquement dans des anneaux en acier car tous les autres processus de pressage sont trop complexes et n’offrent pas une stabilité suffisante lors de la manipulation des échantillons. Pour les pressages libre, à deux composants et dans des coques en aluminium, le diamètre de l’outil de pressage peut être choisi librement sous condition.

Après l’analyse, un système de brosse à trois niveaux peut servir au nettoyage des anneaux en acier utilisés. Ce système peut être utilisé pour des presses aussi bien manuelles qu’automatiques. Sur les presses manuelles, l’anneau est placé manuellement dans le dispositif de nettoyage, puis retiré. Sur les presses automatiques, le nettoyage se déroule sans aucune intervention de l’opérateur. Par la suite, les anneaux vides sont automatiquement stockés dans le magasin interne.

Pour les échantillons de catalyseur, il ne faut, par exemple, utiliser presque aucun liant pour produire des pastilles de haute qualité ayant une surface lisse. Le nettoyage de la presse automatique se fait généralement par air comprimé. Si ce mécanisme n’est pas assez efficace, le film Mylar peut être utilisé pour couvrir l’outil de pressage et le protéger de toute contamination. Les pastilles sont préparées dans la presse automatique HP-PA, qui peut être assemblée avec le broyeur HP-MA pour former un système d’automatisation. Cela facilite le traitement de lots pouvant contenir jusqu’à 100 échantillons.

La division représentative des matières premières secondaires est une condition préalable importante pour une analyse physique et chimique fiable et pour l’évaluation de la valeur de la matière. Après l’échantillonnage primaire, une réduction de masse doit se produire de sorte que l’aliquote analysée en laboratoire reflète la quantité initiale aussi précisément que possible. L’écart en pourcentage, c’est-à-dire l’écart d’échantillonnage relatif (EER), de l’échantillonnage secondaire doit être inférieur à 5 %. L’EER prévisible doit être déterminé pour chaque nouvelle application par une expérience de réplication avec au moins cinq répétitions pour garantir la conformité totale avec une approche représentative. L’échantillonnage représentatif revêt une importance particulière non seulement pour l’industrie du recyclage des MGP, mais aussi pour de nombreux autres secteurs tels que l’exploitation minière, l’alimentation, les produits pharmaceutiques, les matières premières secondaires et les produits agricoles.

La dissolution est une procédure très efficace de préparation des échantillons pour diverses méthodes d’analyse telles que la spectrométrie de fluorescence X, l’analyse par ICP et AA. En règle générale, la notion de dissolution comprend le mélange d’un échantillon avec un agent de dissolution, la fusion du mélange et le déversement sous forme d’une perle de verre ou la dilution dans une solution acide.

La dissolution est la meilleure méthode de décomposition lorsque les échantillons témoins ou les échantillons ne présentent pas de matrice concordante. C’est généralement le cas pour les échantillons d’exploration, environnementaux et géologiques, y compris pour les matières minières, les minéraux, l’argile, les minerais, les poussières et les déchets. De plus, cela se produit fréquemment avec les matériaux mixtes comme le ciment, les catalyseurs et les matériaux électroniques.

La préparation des échantillons par dissolution entraîne une amélioration significative de la précision analytique pour diverses raisons. Premièrement, les échantillons dont la composition chimique est identique peuvent se différencier par la minéralogie et la taille des particules, ce qui peut suffire à créer des différences de taux de comptage dans l’analyseur. Le processus de dissolution élimine ces facteurs et accroît ainsi la précision de mesure. Deuxièmement, l’ajout d’un agent de dissolution permet de créer une dilution lors de la dissolution, ce qui provoque une diminution de l’interaction entre les éléments à analyser et une réduction de l’effet de matrice. Troisièmement, la dissolution facilite considérablement la réalisation d’un étalonnage. D’une part, il est possible de créer de parfaits échantillons témoins adaptés à la matrice pour de multiples matières. D’autre part, des échantillons témoins synthétiques peuvent être utilisés si aucun échantillon témoin référencé n’est disponible. Des échantillons témoins synthétiques peuvent être fabriqués en conséquence pour presque toutes les matières sans qu’il ne faille réaliser des analyses de régression complexes pour la génération de courbes d’étalonnage.

La dissolution est très importante pour l’analyse des matières par spectrométrie de fluorescence X, ICP et AA. La dissolution est une excellente méthode pour éviter des erreurs susceptibles d’avoir un impact négatif sur la précision de la méthode de mesure correspondante. La dissolution est la méthode la plus simple et la plus fiable pour éliminer des erreurs résultant d’une répartition non homogène des particules, d’effets minéralogiques et d’une qualité de surface insuffisante.

La dissolution permet de dissoudre facilement des échantillons oxydiques qu’il est difficile de préparer par hydrolyse acide. Une hydrolyse acide conventionnelle des matières résistantes, telles que silicates, aluminium, zirconium, etc., dure très longtemps et conduit souvent uniquement à une dissolution incomplète. Une solution d’échantillon complète est néanmoins un facteur très important pour améliorer la précision et la fiabilité des résultats d’analyse.

La procédure de dissolution génère une perle de verre parfaitement adaptée aux spectromètres de fluorescence X. La perle de verre a les proportions optimales, présente une excellente homogénéité et une surface plane.

Un processus de dissolution type dure rarement plus de dix minutes. En revanche, une hydrolyse acide prend des heures avant de pouvoir obtenir un résultat satisfaisant.

La dissolution est une procédure de préparation d’échantillons sûre qui peut s’effectuer sans acides et réactifs nocifs. Des mesures de sécurité particulières ne sont donc pas nécessaires. La procédure de dissolution est particulièrement sûre si la fusion et le déversement de la matière fondue ont lieu dans un appareil avec manipulation automatique des échantillons.

La dissolution au borate est la procédure la plus fréquemment réalisée. Un échantillon est désagrégé au moyen d’un excédent de borate de lithium et déversé sous forme d’une perle de verre avec une surface plane. Pendant le processus de dissolution, les phases de matière de l’échantillon sont transformées en borates semblables au verre, ce qui crée une perle de dissolution homogène parfaitement adaptée à l’analyse par fluorescence de rayons X.

La matière d’échantillon finement broyée est d’abord mélangée avec un agent de dissolution au borate (avec du lithium habituellement) dans un creuset composé à 95 % de platine et à 5 % d’or. Puis, le creuset est chauffé à une température supérieure à 1 000 °C jusqu’à ce que l’échantillon soit dissous dans l’agent de dissolution. Un mouvement de la matière fondue pendant la dissolution améliore encore l’homogénéisation de la matière. Un agent mouillant (bromure, iodure, fluorine) peut être ajouté pour favoriser le décollement de la matière fondue de la paroi de la matière platinifère.

La dissolution au borate des déchets électroniques ou des catalyseurs dans un creuset en platine est compliquée car le platine (Pt), le palladium (Pd) et le rhodium (Rh) contenus dans l’échantillon forment un alliage avec la paroi du creuset. Cependant, la réalisation de perles de dissolution peut améliorer jusqu’à 5 fois la précision de l’analyse. Par conséquent, il convient d’examiner au cas par cas si un processus de dissolution peut être utilisé.