Компания HERZOG предлагает решения для подготовки образцов, специально разработанные с учётом требований промышленности по переработке отходов. Процессы извлечения ценных материалов после окончания срока службы оборудования играют всё более важную роль в цепочке создания добавленной стоимости в рамках промышленного производства. В то же время увеличивается поток производственных отходов, например, отслужившего свой срок электрического и электронного оборудования. Это развитие сопровождается уникальными требованиями к контролю качества процесса переработки отходов, касающихся подготовки и анализа образцов.

Компания HERZOG предлагает решения для подготовки образцов, специально разработанные с учётом требований промышленности по переработке отходов. Процессы извлечения ценных материалов после окончания срока службы оборудования играют всё более важную роль в цепочке создания добавленной стоимости в рамках промышленного производства. В то же время увеличивается поток производственных отходов, например, отслужившего свой срок электрического и электронного оборудования. Это развитие сопровождается уникальными требованиями к контролю качества процесса переработки отходов, касающихся подготовки и анализа образцов. Эти требования отличаются от тех, которые играют важную роль при добыче первичного сырья. Особые аспекты анализа материалов, подвергаемых вторичной переработке:

1. Воздействие вредных материалов отслужившего свой срок оборудования должно быть сведено к минимуму. Поэтому автоматизация всего процесса или его этапов позволяет снизить нагрузку на обслуживающий персонал.

2. Для получения репрезентативного результата анализа необходим частый отбор образцов исходного материала, который по природе своей является неоднородным. Это приводит к значительному повышению нагрузки и увеличению количества этапов подготовки образцов в лаборатории. Внедрение системы автоматизации в лаборатории позволяет реализовывать эффективные и экономичные технологические процессы.

3. Воспроизводимость и консистентность являются важнейшими предпосылками для установления доверительного сотрудничества между деловыми партнёрами и обеспечения бесперебойной коммерческой деятельности. Стандартизация и автоматизация процессов являются ключевыми элементами для получения воспроизводимых и сопоставимых результатов анализа.

4. Необходимо избегать потерь материала и перекрёстного загрязнения в процессе подготовки образцов, особенно в процессах с участием драгоценных металлов и других ценных материалов. Необходимо принять меры для предотвращения потери материала и обеспечения эффективной очистки между обработкой образцов.

Установки компании HERZOG разработаны в соответствии с высокими техническими и аналитическими требованиями промышленности по переработке отходов.

Электронный лом (например, печатные платы, аккумуляторы и мобильные телефоны) представляет собой самый быстрорастущий поток вторичного металла в мире. Окончательная переработка более сложных компонентов WEEE зачастую осуществляется на интегрированных медеплавильных заводах. В плавильных установках обычно используется металлургическое извлечение цветных металлов для разделения сложных фракций на отдельные компоненты. Отбор и анализ образцов необходимы для определения состава и содержания драгоценных металлов в потоке материала, а также для обеспечения оптимального процесса повторного извлечения драгоценных металлов. Из-за высокой концентрации и сложной технологии переработки эти материалы представляют собой сложную аналитическую задачу.

Большое разнообразие различных исходных материалов требует высокой степени адаптивности процесса подготовки образцов в лаборатории. Конструкция всех машин позволяет оптимизировать параметры подготовки для каждого материала. В то же время все компоненты настроены таким образом, чтобы свести к минимуму потери материала и загрязнение. Для этого компания HERZOG использует специальные механизмы очистки, а также покрытия для всех поверхностей, которые соприкасаются с исследуемым материалом.

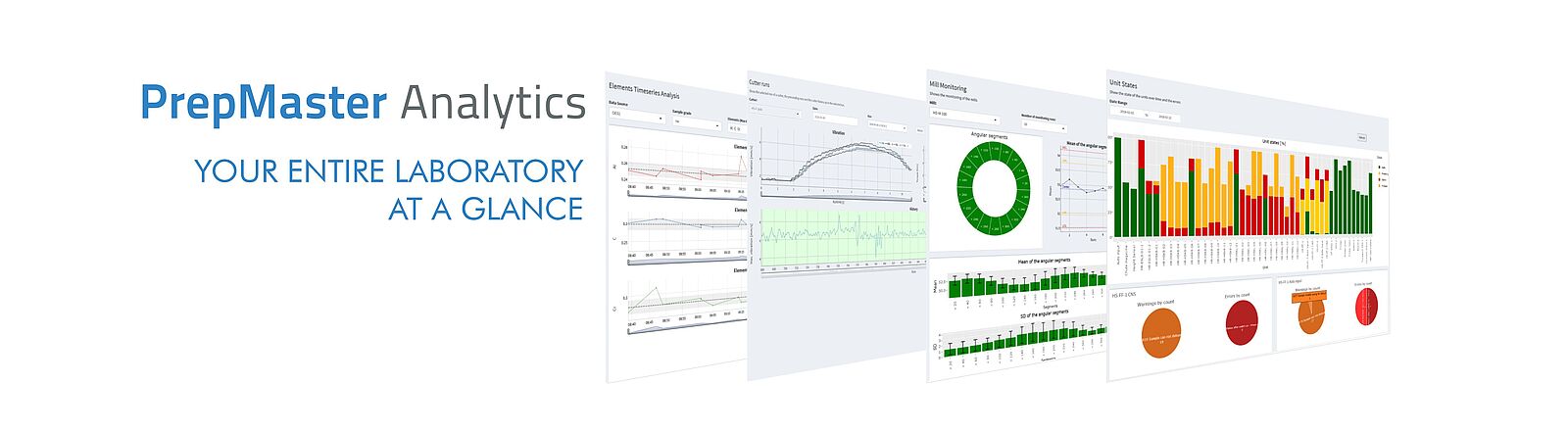

В процессе переработки отходов происходит исследование различных материалов, таких как электронный лом, концентраты или сульфаты. Конкретные этапы подготовки образцов на различных заводах могут отличаться. В случае электронного лома после измельчения и отбора образцов инкременты обычно сжигаются, чтобы удалить пластмассовые компоненты. После удаления золы материал обычно переводится в растворимую форму с добавлением алюминия или сульфата железа для получения однородной матрицы, которая позволяет выполнить тонкое измельчение и дальнейшую подготовку образцов. Важными компонентами подготовки образцов являются разделение материала на фракции с различным размером зёрен, дробление, грубое и тонкое измельчение, гомогенизация, деление для получения типичных образцов и упаковка. При работе с концентратами необходимо учитывать особые свойства материала, такие как низкая текучесть и высокая липкость, и адаптировать параметры машины соответствующим образом. Все маршруты и параметры подготовки, такие как точный вес, автоматически сохраняются и могут быть проанализированы с помощью программы PrepMaster компании HERZOG.

Компания HERZOG имеет большой опыт в области подготовки образцов материалов, подвергающихся вторичной переработке. В нашем испытательном центре мы разработаем оптимальный метод подготовки образцов конкретно для вашего материала. Воспользуйтесь нашим опытом и начните автоматизацию процесса подготовки образцов со всеми её преимуществами.

Автомобильные катализаторы были внедрены в 1970-х годах для снижения вредных выбросов в атмосферу. Сегодня катализаторы тройного действия способны снижать выбросы монооксида углерода, углеводородов и оксидов азота. Каталитические свойства таких драгоценных металлов, как платина, родий и палладий, позволяют улавливать эти компоненты. Металлы платиновой группы (МПГ) стали важной частью промышленных процессов благодаря возросшему спросу на них, их стоимости, а также положительному влиянию на окружающую среду. Основной корпус автомобильных катализаторов состоит из керамики. Керамика содержит драгоценные металлы, которые включены в покрытие из пористого оксида. В настоящее время по всему миру вторичной переработке подвергаются примерно 50–60 % драгоценных металлов, содержащихся в катализаторах. Чтобы достичь уровня 98 % при переработке использованных катализаторов, необходимо использовать такие современные технологии, как измельчение, отбор образцов и обогащение.

Переработка использованных катализаторов основана главным образом на пирометаллургических процессах с использованием плазменных печей и печей с продувкой кислородом методом погружения сверху (TSL — Top Submerged Lancing). Такие материалы-носители катализаторов, как оксид алюминия, оксид кремния и оксид магния, оказывают большое влияние на температуру перехода шлака в жидкое состояние, функционирование печи и процент извлекаемых материалов. Даже из-за небольшого количества железного шлака приходится значительного повышать температуру печи. Драгоценные металлы собираются в металлических фазах, а затем обогащаются.

Общеизвестно, что некачественный отбор и подготовка образцов могут иметь серьёзные финансовые последствия. Поэтому процедура отбора образцов должна быть такой, чтобы аликвота всегда отражала весь состав образца. Кроме того, из-за высоких рыночных цен на драгоценные металлы необходимо обеспечить аналитическую точность не менее 0,02 %. Отбор и подготовка типичных образцов особенно важны ещё и потому, что достоверное указание содержания МПГ является важной частью договора между заводом, занимающимся очисткой, и поставщиком сырья. Образцы автомобильных катализаторов обычно анализируются с помощью методов АА, ИСП-ОЭС и РФА. Химический анализ с мокрой подготовкой образцов занимает много времени и в силу своей сложности не подходит для промышленного применения. По этим причинам пробы катализаторов в основном подготавливают в виде прессованных образцов.

Для анализа прессованного порошка необходимо, чтобы размер частиц был меньше 70 мкм. Для точности анализа решающее значение имеет воспроизводимость подготовки образцов, позволяющая обеспечить соответствие с матрицей калибровочных образцов. Кроме того, необходимо свести к минимуму потери материала и перекрёстное загрязнение. Извлечение всего материала важно также потому, что керамическая пыль содержит в 2–3 раза больше драгоценных металлов. Мелко измельчённый материал особенно склонен к образованию агломератов. Поэтому настройка параметров процесса измельчения должна быть очень гибкой и бесступенчатой.

Перед проведением анализа катализатор демонтируется и с него снимается стальная оболочка. Затем весь носитель подготавливается к анализу. Монолит разламывают и измельчают до получения зёрен подходящего размера. Это может быть сделано с помощью специальной конусной дробилки (HP-C/M AUT) и автоматической мельницы, например, HP-MA. Иногда из катализаторов дополнительно берутся керновые пробы. Размер монолита катализатора может сильно варьироваться, поэтому автоматическая мельница должна иметь функцию, позволяющую обрабатывать партии материала, чтобы обеспечить максимально удобную и воспроизводимую подготовку образцов. Автоматическая мельница либо напрямую соединена с автоматическим прессом и спектрометром, либо имеет магазин для мелко измельчённых проб.

Дробилка HP- C/M AUT была разработана специально для обработки автомобильных катализаторов. Цельные монолиты можно раздробить до размера зёрен, позволяющего выполнить последующее тонкое измельчение. Потеря материала сводится к минимуму. Процент извлечения материалов в HP- C/M AUT значительно превышает 99 %. Тщательная очистка предотвращает загрязнение последующих образцов.

Автоматическая мельница HP-MA особенно подходит для подготовки материалов, содержащих драгоценные металлы, так как она имеет различные механизмы очистки для предотвращения перекрёстного загрязнения. Три типа очистки с помощью сжатого воздуха, песка и жидкости позволяют эффективно удалять материал. Эти механизмы очистки позволяют снизить перекрёстное загрязнение до низкого уровня миллионных долей. Кроме того, с помощью ложечного дозатора можно предварительно загрязнить мельницу материалом следующего образца. После приблизительно 30 секунд измельчения размер 90 % частиц составляет меньше 50 мкм. Процент извлечения материалов в автоматических мельницах, как правило, выше 97 %. Ёмкость для измельчения, кольцо и жёрнов изготавливаются из хромистой стали, чтобы избежать наложения аналитических кривых во время спектроскопического анализа за счёт попадания элементов размалывающих гарнитур в исследуемый материал.

HP- M 1500 позволяет измельчать более крупные объёмы материалов, из которых изготовлены катализаторы. Эта мельница предлагает те же опции, что и HP- MA, но имеет значительно большую ёмкость для измельчения объёмом 1500 см³.

В автоматическом прессе HP-PA практически не нужно использовать связывающие вещества для изготовления высококачественных прессованных образцов с гладкой поверхностью. Очистка автоматического пресса обычно производится сжатым воздухом. Если этот механизм недостаточно эффективен, то можно использовать плёнку Mylar, чтобы покрыть пресс-форму и защитить её от загрязнения.

Медь добывают либо из руды при разработке месторождений, либо путём переработки медного лома или остатков металлургического производства, таких как шлаки, пыль и шламы. В последние годы вторичная переработка меди играет всё более важную роль. В настоящее время около половины используемой в промышленности меди поступает из вторичной переработки медных компонентов и сплавов, что значительно снижает энергопотребление по сравнению с первичным производством меди.

В процессе вторичной переработки медный лом плавится на первичных и вторичных медеплавильных заводах. Добавление углерода, железа и флюсующих материалов к оксидному лому приводит к восстановительным условиям. В зависимости от качества лома может потребоваться дополнительное электролитическое рафинирование. На первичных медеплавильных заводах медный лом используется прежде всего в качестве охлаждающего средства при производстве меди на основе руды. При переработке медного штейна в основном используется «нечистый» медный лом для производства шлака, в то время как чистая медь используется для производства меди. Медный лом можно плавить в самых различных печах, включая доменные, пламенные, вращающиеся, ванные или электрические печи.

Кроме того, электронный лом (WEEE) может также использоваться в процессе вторичной переработки меди. Содержание меди в электронном ломе колеблется от 3 до 27 %. Электронный лом обычно плавится в восстановительных условиях для получения черновой меди, которая затем обрабатывается в окисляющей атмосфере для удаления примесей.

Самой большой проблемой при подготовке образцов в промышленности, занимающейся добычей и вторичной переработкой меди, является широкий спектр концентраций элементов и свойств материалов в различных образцах, отбираемых для контроля качества. Поэтому важным аспектом подготовки образцов является предотвращение перекрёстного загрязнения следующих друг за другом образцов.

Образцы, отбираемые при производстве меди, включают геологические образцы, щелочные добавки или остатки щёлочи, концентраты, шлаки, роштейн, аноды, катоды, золу, образцы окружающей среды и многое другое. Контроль качества охватывает множество различных и сложных методов исследования, включая РФА, количественный РСА, ИСП-ОЭС, AA, анализ сжиганием, пробирный анализ и другие. Машины компании HERZOG выполняют все основные этапы подготовки, включая определение влажности, фильтрацию, сушку, дробление, измельчение, прессование, перевод материала в растворимую форму, просеивание, смешивание и деление, а также упаковку.

Алюминий можно подвергать вторичной переработке неограниченное количество раз, не оказывая негативного влияния на его свойства. Процесс вторичной переработки значительно экономит энергию и потребляет лишь малую часть энергии, необходимой для первоначального плавления оксида алюминия. Процесс плавления предварительно обработанного лома алюминия вместе с чистым алюминием следует тщательно контролировать до тех пор, пока не будут удалены все примеси. Поэтому необходимо часто выполнять отбор образов и анализ расплавленного металла и шлака.

Дробилки компании HERZOG разработаны для грубого и первичного дробления исследуемого материала. Степень измельчения материала, необходимая для проведения последующего спектроскопического исследования, как правило, обеспечивается при помощи дискового истирателя.

Щековые дробилки компании HERZOG оснащены одной качающейся щекой. При этом материал, который должен быть раздроблен, прижимается качающейся щекой к неподвижной и измельчается под действием давления и ударной силы. Качающаяся щека приводится в движение эксцентриковым валом и совершает эллиптическую траекторию движения, благодаря которой происходит раздавливание материала и его подача вниз. Если размер частиц меньше ширины нижней щели, измельчённый материал падает в сборную ёмкость. Благодаря использованию воронок с защитой от обратного выброса материала исключается возможность попадания материала за пределы дробильной камеры.

В зависимости от вида измельчаемого материала щековые дробилки могут поставляться с щеками, выполненными из различных материалов. Щёки из марганцовистой стали имеют характерную особенность: с течением времени в ходе использования происходит их дальнейшее твердение. Щёки из нержавеющей стали рекомендуется использовать, если загружаемый материал может вызвать образование ржавчины. Щёки из карбида вольфрама отличаются особенной прочностью и износостойкостью. Они обеспечивают длительный срок службы даже при работе с твёрдыми материалами.

В конусной дробилке измельчение материала осуществляется в щели между футеровкой дробилки и конусом. Эта щель открывается и закрывается по кругу из-за конуса, совершающего эксцентрическое вращательное движение. Основное преимущество конусной дробилки состоит в непрерывном дроблении материала под действием давления и трения. При этом не происходит чередование рабочего и холостого хода, как в щековой дробилке.

Дробилка HP- C/M AUT была разработана специально для автомобильных катализаторов. Целые монолиты можно раздробить до размера зёрен, подходящего для тонкого измельчения. Раздробленный материал собирается в специальном контейнере (3 л), который легко извлекается оператором. Потери материала сводятся к минимуму. Машина очищается сжатым воздухом.

Измельчение и прессование являются способами подготовки образцов, которые экономят время и деньги и используются для анализа многих материалов неорганического и органического происхождения. Использование образцов в форме порошка позволяет не только определять химический состав, но в некоторых случаях также даёт возможность устанавливать минеральный состав при помощи методов рентгенодифрактометрического анализа (например, для цемента, солей).

Перед прессованием материал необходимо тонко измельчить для обеспечения достаточной однородности. Компания HERZOG предлагает широкий ассортимент дисковых вибромельниц различных размеров и с различной комплектацией для измельчения исследуемого материала. Даже материалы высокой твёрдости (например, карбид кремния) могут быть измельчены до размера, достаточного для проведения высококачественного анализа. Помимо выбранных параметров программы, доступная степень измельчения материала зависит также от следующих факторов:

Обычно через прибл. 60 секунд большинство материалов измельчается до размера частиц, позволяющего выполнять анализ. При более длительном измельчении, в зависимости от конкретного материала, возникают агломерации и скопления в ёмкости для измельчения.

Для проведения РФА исследуемый материал часто необходимо измельчать до размера частиц < 75 мкм. Для обеспечения достаточной прочности на истирание ёмкости для измельчения должны быть изготовлены из износостойких материалов. Особенно это касается тех случаев, когда образец содержит очень твёрдые минеральные фазы и обладает абразивными свойствами (например, клинкер, карбид кремния и т.д.).

Таким образом, во время тонкого измельчения всегда имеет место износ используемых жерновов и ёмкости для измельчения. В зависимости от области применения необходимо выбирать подходящую ёмкость для измельчения, которая будет иметь соответствующий уровень твёрдости и химический состав, а также не будет содержать элементов, которые могут представлять интерес с точки зрения анализа. Чтобы не допустить попадания в исследуемый материал важных для анализа элементов, доступны различные ёмкости для измельчения.

Автоматические мельницы особенно подходят для подготовки материалов, содержащих драгоценные металлы, так как она имеет различные механизмы очистки для предотвращения перекрёстного загрязнения. Три типа очистки с помощью сжатого воздуха, песка и жидкости позволяют эффективно удалять материал. Эти механизмы очистки позволяют снизить перекрёстное загрязнение до низкого уровня миллионных долей. Кроме того, с помощью ложечного дозатора можно предварительно загрязнить мельницу материалом следующего образца. После приблизительно 30 секунд измельчения размер 90 % частиц составляет меньше 50 мкм. Ёмкость для измельчения, кольцо и жёрнов изготавливаются из хромистой стали, чтобы избежать наложения аналитических кривых за счёт попадания элементов размалывающих гарнитур в исследуемый материал.

Измельчение и прессование для РФА и РСА являются общепринятыми методами не только для сырьевой промышленности, занимающейся добычей первичного сырья, но и для многих промышленных процессов. Компания HERZOG предлагает широкий ассортимент различных устройств, начиная от ручных установок и заканчивая целыми системами автоматизации.

Компания Herzog предлагает широкий спектр ручных и полностью автоматических машин для прессования исследуемого материала. Для ручной обработки небольших или средних объёмов образцов подходят модели TP 20/TP 20e, TP 40, TP 40/2d*, TP 60/2d*, TP 60, HTP 40, HTP 60 (*оснащённые поворотной траверсой). С помощью ручных прессов могут быть реализованы все стандартные методы прессования. Пресс-форма вручную заполняется исследуемым материалом. В зависимости от типа пресса необходимое давление создаётся вручную или с помощью автоматического/электрического гидравлического модуля.

Автоматические прессы HP-P и HP-PA производят дозировку мелко измельчённого исследуемого материала в пресс-форму. После прессования (исключительно в стальные кольца диаметром 40 мм или 51,5 мм) образец автоматически очищается от лишнего материала или пыли. В HP-P можно также использовать две пресс-формы. Чтобы свести к минимуму загрязнение, за каждой пресс-формой можно закрепить определённый тип материала. Затем готовый прессованный образец автоматически отправляется в анализатор. После анализа стальное кольцо опорожняется, очищается и помещается на хранение во внутренний магазин для колец.

HP-PD6 — это специальный пресс, который был разработан для прессования исследуемого материала для рентгенодифрактометрического анализа. Для этого несколько граммов исследуемого материала запрессовываются в стальное кольцо. По сравнению с другими прессами, здесь используется лишь очень небольшое усилие. Для того чтобы исследуемый материал тем не менее находился в стабильном состоянии внутри кольца, сзади он стабилизируется при помощи алюминиевого основания.

Свободное прессование является наименее затратным методом прессования, поскольку не требует использования расходных материалов. Здесь также не требуется точное дозирование исследуемого материала.

Двухкомпонентное прессование требует проведения дополнительной рабочей операции, зато предоставляет возможность подготовки даже небольшого количества исследуемого материала для анализа. На первом этапе осуществляется дозирование и предварительное прессование загрузочного сырья (например, борной кислоты, Бореокса). При этом используется специальная крышка для пресс-формы. На втором этапе прессования осуществляется прессование исследуемого материала на подготовленную подложку.

При прессовании в алюминиевые оболочки пуансоны пресса должны быть оснащены соответствующими вентиляционными каналами для предотвращения сжатия газов в пуансоне. Предусмотрены алюминиевые оболочки различных диаметров. Преимущество алюминиевых оболочек состоит в том, что в случае необходимости архивирования образцов не требуется больших затрат. Однако при использовании алюминиевых оболочек всегда есть риск крошения материала по краям.

Использование стальных колец имеет дополнительные преимущества по сравнению с другими методами прессования, это связано с возможностью их применения в автоматизированных системах подготовки образцов. При использовании стальных колец снижается риск загрязнения в спектрометре ввиду того, что предотвращается возможность крошения образцов по краям. Однако архивирование колец, пригодных для многоразового использования, связано с большими затратами. Для прессования в стальные кольца предусмотрено два типа колец (Ø 40 мм и Ø 51 мм).

В автоматических прессах исследуемый материал может быть запрессован только в стальные кольца, поскольку все остальные методы прессования являются более сложными и не могут обеспечить достаточную стабильность при обработке образцов. Для свободного и двухкомпонентного прессования, а также прессования в алюминиевую оболочку можно выбрать любой диаметр пресс-формы.

Для очистки использованных стальных колец после проведения анализа может использоваться трёхступенчатая щёточная система. Она может применяться как в ручных, так и в автоматических прессах. В ручных прессах кольца вручную помещаются в устройство очистки, а затем извлекаются из него. В автоматических прессах процесс очистки выполняется без участия оператора. Затем чистые кольца автоматически подаются во внутренний магазин для хранения.

В катализаторы, например, практически не нужно добавлять связывающие вещества, чтобы изготовить высококачественные прессованные образцы с гладкой поверхностью. Очистка автоматического пресса обычно производится сжатым воздухом. Если этот механизм недостаточно эффективен, то можно использовать плёнку Mylar, чтобы покрыть пресс-форму и защитить её от загрязнения. Прессованные образцы подготавливаются в автоматическом прессе HP-PA, который может быть объединён с мельницей HP- MA в автоматическую систему. Это позволяет легко обрабатывать партии, содержащие до 100 образцов.

Получение типичных образцов вторичного сырья при помощи деления является важным условием для проведения надёжного физического и химического анализа и определения стоимости материала. После первичного отбора образцов уменьшение массы должно происходить таким образом, чтобы аликвота, которая исследуется в лаборатории, как можно точнее отражала исходное количество материала. Процентное отклонение, представляющее собой «относительную вариативность отбора» (ОВО) вторичных образцов, должно быть меньше 5 %. Предполагаемая ОВО должна определяться для каждого нового применения путём проведения как минимум пяти повторяющихся экспериментов, чтобы гарантировать полную репрезентативность процедуры. Отбор типичных образцов имеет особое значение не только для промышленности по вторичной переработке МПГ, но и для многих других отраслей, таких как горнодобывающая, пищевая, фармацевтическая промышленность, а также промышленность по переработке вторичного сырья и сельскохозяйственной продукции.

Перевод материала в растворимую форму является высокоэффективным методом подготовки образцов для различных методов анализа, таких как рентгенофлуоресцентный анализ, метод спектрометрии с индуктивно-связанной плазмой и атомно-абсорбционный анализ. Термин «перевод материала в растворимую форму» охватывает, как правило, смешивание образца с растворителем, расплавление смеси, отливка в форме стеклянного шарика или разведение в растворе кислоты.

Перевод материала в растворимую форму является лучшим выбором, если типовые экземпляры или исследуемый материал не имеют подходящей подложки. Этот метод обычно используется в случае работы с исследовательскими, экологическими и геологическими образцами, включая горные породы, минералы, глину, руды, пыль и отходы. Кроме того, он часто применяется со смешанными материалами, такими как цемент, катализаторами и электронными материалами.

Подготовка образцов методом перевода в растворимую форму приводит к значительному повышению точности анализа. Для этого есть ряд причин. Во-первых, образцы с одинаковым химическим составом могут отличаться друг от друга по минералогическому составу и размеру частиц. Одно только это может привести к различной скорости счёта в анализаторе. Процесс перевода материала в растворимую форму устраняет эти факторы, повышая таким образом точность измерений. Во-вторых, во время перевода материала в растворимую форму происходит его разбавление за счёт добавления растворителя. Это приводит к уменьшению взаимодействия между анализируемыми элементами и уменьшению так называемого матричного эффекта. В-третьих, перевод материала в растворимую форму значительно облегчает проведение калибровки. С одной стороны, можно производить типовые экземпляры, соответствующие подложке и подходящие для большинства материалов. С другой стороны, могут использоваться синтетические типовые экземпляры при отсутствии установленных экземпляров. Поэтому синтетические типовые экземпляры могут быть созданы практически для любого материала без необходимости проведения сложных регрессионных анализов для создания калибровочных кривых.

Перевод материала в растворимую форму является очень важным этапом проведения анализа материала посредством рентгенофлуоресцентного и атомно-абсорбционного метода, а также метода спектрометрии с индуктивно-связанной плазмой. Это отличный метод предотвращения ошибок, которые могут негативно повлиять на точность соответствующего метода измерения. Это самый простой и надёжный способ для устранения ошибок, возникающих в результате неоднородного распределения частиц, минералогического эффекта и недостаточного качества поверхности образцов.

Перевод материала в растворимую форму позволяет легко растворять оксидные образцы, которые сложно подготовить при помощи кислотного растворения. Традиционный метод кислотного растворения при использовании с устойчивыми к различным воздействиям материалами, такими как силикаты, алюминий, цирконий и т. п., занимает очень много времени и часто приводит к неполному растворению. Однако полное растворение образца является очень важным фактором для повышения точности и надёжности результатов анализа.

В процессе перевода материала в растворимую форму создаётся стеклянный шарик, который идеально подходит для рентгенофлуоресцентных анализаторов. Стеклянный шарик имеет оптимальные размеры, отличается однородной структурой и ровной поверхностью.

Обычно процесс перевода материала в растворимую форму занимает не более десяти минут. В отличие от этого, кислотное растворение требует нескольких часов, прежде чем будет достигнут удовлетворительный результат.

Это безопасный способ подготовки образцов, который не требует применения опасных кислот или реактивов. Поэтому специальные меры безопасности не требуются. Этот метод отличается высоким уровнем безопасности, если процесс осуществляется в одном устройстве с функцией автоматизированной обработки образцов, расплавления и заливки расплавленной массы.

Чаще всего перевод материала в растворимую форму осуществляется с использованием боратов. При этом образец приводится в растворимую форму благодаря борату лития, а затем отливается в форме стеклянного шарика с ровной поверхностью. Во время этого процесса происходит изменение фаз материала образца и их превращение в бораты, структура которых напоминает стекло. Это приводит к образованию однородного шарика, который отлично подходит для проведения рентгенофлуоресцентного анализа.

Сначала тонко измельчённый исследуемый материал смешивается с растворителем на основе боратов (обычно бората лития) в тигле, состоящем на 95 % из платины и на 5 % из золота. Затем тигель нагревается до температуры выше 1000 °C, пока образец не растворится в растворителе. Перемещение расплавленной массы во время перевода материала в растворимую форму дополнительно улучшает гомогенизацию материала. Смачиватель (бромид, иодид, фторид) можно добавить для облегчения отделения расплавленного материала от стенок платинового тигля.

Перевод электронного лома или катализаторов в растворимую форму в платиновом тигле затруднён тем, что платина, палладий и родий, содержащиеся в образце, образуют сплав с платиновой стенкой тигля. Тем не менее, изготовление шариков из расплавленного материала может повысить точность анализа в 5 раз. Поэтому в каждом отдельном случае необходимо проверять возможность использования процесса перевода материала в растворимую форму.