Системы компании HERZOG используются во всём мире ведущими производителями стали для обеспечения качества и управления производственными процессами. Наши комплексные решения обеспечивают оптимальную подготовку образцов стали, железа и шлака для оптической эмиссионной спектроскопии (ОЭС), рентгенофлуоресцентного анализа (РФА) и анализа сжиганием.

Решения HERZOG Steel идеально адаптированы к потребностям наших клиентов. Транспортировка, обработка и подготовка образцов оптимизированы для достижения максимального качества при минимальных затратах времени. Все машины, программное обеспечение и интерфейсы полностью адаптируются в соответствии с требованиями клиента. Компания HERZOG является идеальным партнёром для реализации интегрированных решений, которые индивидуально адаптированы к конкретному типу образцов, местной инфраструктуре, используемым методам анализа и оборудованию, а также к системе 2-го уровня.

HERZOG Steel легко резервирует мощности для первостепенной обработки высокоприоритетных образцов. Эта система обеспечивает безопасность технологического процесса и воспроизводимость на всех этапах подготовки, создавая таким образом оптимальные условия для аналитической точности и прецизионности. В основу HERZOG Steel положено мощное программное обеспечение, которое легко подключается к внешним компонентам системы, позволяет легко настраивать все параметры и предоставляет полный обзор всей важной системной информации.

HERZOG Steel отвечает всем требованиям, предъявляемым к современной центральной лаборатории. Она гарантирует кратчайшее время транспортировки и подготовки. Она обладает достаточным количеством роботов и технологических установок для обработки пиковых нагрузок при большом количестве образцов. HERZOG Steel легко резервирует мощности для первостепенной обработки высокоприоритетных образцов. Эта система обеспечивает безопасность технологического процесса и воспроизводимость на всех этапах подготовки, создавая таким образом оптимальные условия для аналитической точности и прецизионности. В основу HERZOG Steel положено мощное программное обеспечение, которое легко подключается к внешним компонентам системы, позволяет легко настраивать все параметры и предоставляет полный обзор всей важной системной информации.

на сталеплавильных заводах скорость капсул пневмопочты обычно составляет 20 м/с и более. Работник сталеплавильного завода выбирает соответствующий идентификатор образца на терминале станции пневмопочты, вставляет капсулу с образцом железа, стали, шлака или образец с «хвостом» и запускает процесс. В лаборатории капсулы пневмопочты выгружаются либо в приёмной станции, либо в специальной разгрузочной станции, например, с охлаждающим устройством для горячих образцов. Кроме того, особые или приоритетные образцы могут вводиться в систему через специальные станции с ручной загрузкой.

структура этого участка зависит от типа используемого образца, метода анализа и, не в последнюю очередь, от опыта и традиций лаборатории. Подготовка металлических образцов может включать шлифовку, фрезерование или вырубание. Клиенту на выбор доступны различные автоматические фрезерные или шлифовальные станки для обработки круглых, овальных образцов, образцов в форме леденцов, образцов двойной толщины, а также других стандартных форм. Все фрезерные станки оснащены автоматическим устройством для сбора и транспортировки стружки в устройство для анализа сжиганием. Для образцов цилиндрической или конической формы предлагаются различные специальные станки (HS-CF, HCP, HUST), которые позволяют выполнять резку, фрезерование и вырубание. Для вырубленных деталей из цилиндрических образцов или образцов двойной толщины также доступна пневматическая система для транспортировки от вырубного станка до анализатора.Образцы шлака извлекаются из капсулы пневмопочты либо в приёмной станции, либо в специальной распаковочной станции. После подготовки образца прессованная таблетка транспортируется к рентгенофлуоресцентному анализатору.

компания HERZOG способна интегрировать анализаторы всех основных производителей. Благодаря использованию общепринятых стандартов, механическая и программная настройка интерфейсов для подключения анализаторов выполняется быстро, надёжно и гибко. На основе визуальной оценки поверхности образца можно определить оптимальные искровые точки для ОЭС. Система автоматизации HERZOG Steel управляет всеми видами образцов для повторной калибровки и оценки качества и обеспечивает эффективное использование этих ценных материалов. При необходимости возможна архивация образцов после анализа.

Контейнерная лаборатория HERZOG Steel — это бескомпромиссное решение для автоматизации подготовки образцов в сталелитейной промышленности. Компактная и полностью автономная лаборатория легко помещается в стандартный ISO-контейнер (6058x2438x2438 мм ДxВxШ), что позволяет легко перемещать её и устанавливать в пределах производственной площадки. Благодаря компактной конструкции специальных фрезерных станков компании HERZOG также предлагаются контейнеры меньшего размера, например, с более низким потолком. Кроме того, оператор может легко перемещаться по контейнеру и выполнять работы по техническому обслуживанию.

Модульная концепция автоматизации лаборатории HERZOG Steel обеспечивает максимальную гибкость и позволяет создать конфигурацию установки из различных компонентов в соответствии с требованиями клиента. К ним относятся ОЭС-анализаторы всех ведущих производителей, оптическая система для распознавания качественных/некачественных образцов или оптимизации искровой точки на поверхности образца, системы маркировки образцов (этикетировочные, восковые или игольчатые принтеры), терминалы для ввода данных образцов, а также магазины образцов для повторной калибровки и оценки качества производства. В стандартную комплектацию контейнера входит опора с гасителем колебаний, кондиционер, датчик кислорода, система присоединения аргона и устройство очистки аргона.

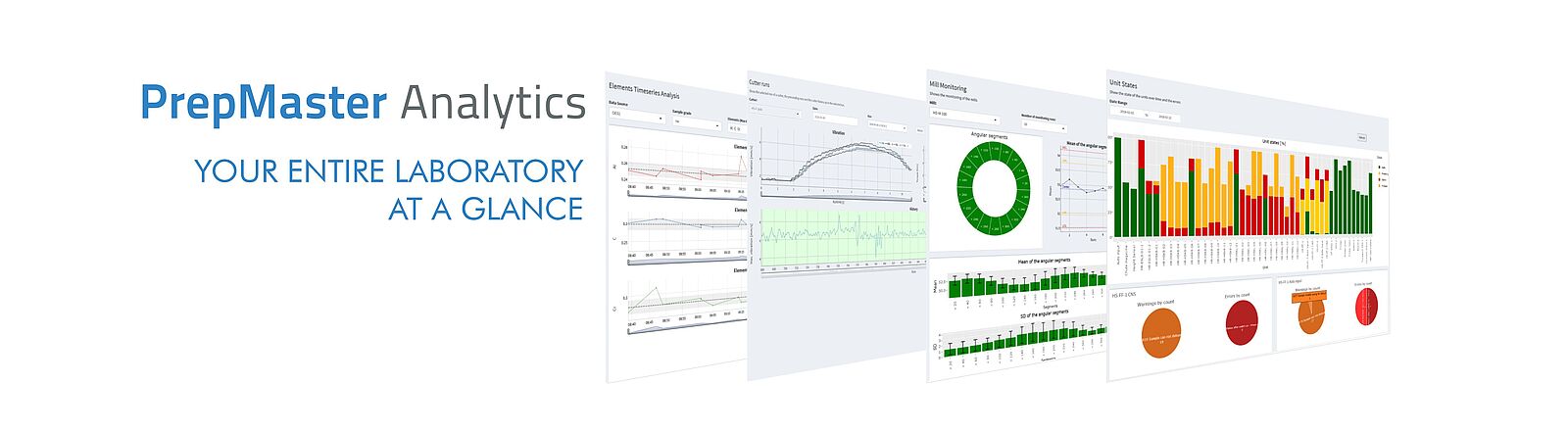

Программа PrepMaster компании HERZOG используется для управления процессами, интеграции анализаторов и других компонентов, а также для подключения к клиентской системе управления 2-го уровня. Адаптация к специфическим требованиям клиента, таким как идентификация образцов, конфигурируемость интерфейсов для подключения других устройств и систем, а также удалённый и веб-доступ, разумеется, входят в базовую комплектацию программного обеспечения. В качестве опции доступны модули PrepMaster Analytics для отображения и оценки результатов анализа и протекания процессов.

Модульный принцип конструкции компании HERZOG означает, что большинство машин можно использовать как в качестве компонентов автоматизированных систем, так и в виде автономных установок. По этой же причине впоследствии очень просто интегрировать отдельные машины в автоматизированную систему. Независимо от того, ищете ли вы ручную, полуавтоматическую или полностью автоматическую машину — компания HERZOG всегда найдёт для вас идеальное решение.

Процесс подготовки металлов и материалов, подлежащих анализу, играет всё более важную роль. Поскольку даже небольшое содержание примесей или незначительные дефекты поверхностей используемых образцов могут привести к неправильным результатам анализа и их неверной интерпретации. Компания HERZOG предлагает подходящие установки для подготовки образцов, чтобы идеально подготовленная поверхность образца обеспечивала высокое качество анализа.

Образцы металла и шлака отправляются с производственного предприятия в центральную лабораторию в капсулах по системе пневмопочты. Эта технология основана на использовании воздуха в качестве движущей силы для быстрой транспортировки. Обычно для этого используется сжатый воздух, который в изобилии имеется на сталеплавильных заводах. Скорость транспортировки внутри пневмопочты, как правило, составляет до 20 м/с. При особой конфигурации участков пневмопочты и специальной подготовке пневматических труб иногда можно достигать более высокой скорости. Стандартный наружный диаметр труб пневмопочты составляет 80 мм, а внутренний — 75 мм. По желанию клиента возможна поставка систем с трубами большего диаметра.

Системы пневмопочты могут состоять из нескольких линий с прямой связью между заводскими и лабораторными станциями. В качестве альтернативы в сети пневмопочты могут также использоваться маршрутные стрелки, которые позволяют перемещать капсулы с одной отправительной станции на разные приёмные станции.

В зависимости от типа исследуемого материала используются различные капсулы пневмопочты. Для холодных порошкообразных образцов и других лёгких материалов используются пластиковые капсулы. Для горячих порошкообразных образцов, а также образцов стали или железа необходимы алюминиевые капсулы. Для транспортировки металлических образцов в капсуле пневмопочты часто используется точно подогнанная вставка. С одной стороны, это обеспечивает надёжную работу с образцами в полностью автоматизированных системах, а с другой стороны, продлевает срок службы капсул пневмопочты.

На предприятии работник сталеплавильного завода выбирает соответствующий идентификатор образца на терминале отправительной станции, упаковывает образец железа, стали, шлака или образец с «хвостом» в капсулу пневмопочты и запускает процесс транспортировки. В лаборатории образцы распаковываются либо в приёмной станции, либо в специальных распаковочных или передаточных станция, например, с охлаждающими устройствами для нагретых до красного каления образцов. Затем капсулы снова закрываются и отправляются обратно на завод.

Управление системой пневмопочты осуществляется посредством взаимодействия ПЛК, системы SCADA (PrepMaster) и клиентской системы 2-го уровня. Интеллектуальная система управления обеспечивает максимально эффективную и быструю доставку образцов в лабораторию.

1. Отправительная станция HR-HSK/B (на заводе).

2. Приёмная станция HR-HSK/L (в лаборатории).

3. 2-линейная маршрутная стрелка.

4. Блок соединения труб сжатого воздуха/приёмной станции лаборатории.

5. Блок соединения труб отправительной станции.

6. Кабель Profinet / опция: Optical link.

7. Терминал PrepMaster (опция).

Прежде всего оптическая эмиссионная спектрометрия, а также рентгенофлуоресцентный анализ являются наиболее часто используемыми методами анализа металлов и твёрдых тел. Эти методы применяются как на предприятиях металлообрабатывающей промышленности, например на сталеплавильных заводах, так и на литейных заводах и на производстве. Ввиду короткого времени анализа и очень точных результатов ОЭС является более предпочтительным методом контроля используемых сплавов. Этот метод применяется на производстве, во время испытания и контроля качества как исходных материалов, так и полуфабрикатов и готовых изделий. При проведении РФА в результате воздействия рентгеновского луча генерируется излучение флуоресценции, соответствующей химическому составу материала. Его можно проанализировать и сравнить с результатами стандартных образцов.

Благодаря совершенствованию программного и аппаратного обеспечения, указанные методы позволяют получать более детальные результаты анализа и приводят к постоянному снижению порога обнаружения для отдельных элементов. Поэтому процесс подготовки металлов и материалов, подлежащих анализу, играет всё более важную роль. Поскольку даже небольшое содержание примесей или незначительные дефекты поверхностей используемых образцов могут привести к неправильным результатам анализа и их неверной интерпретации. Особенно это касается анализа металлов: необходимо тщательно подготовить поверхность образцов, поскольку результаты спектроскопических методов анализа зависят от качества образцов. Кроме того, важное значение имеет поверхность анализируемого образца, которая должна быть типичной для данного материала и однородной. В частности, это касается промышленных контрольных образцов на сталеплавильных заводах, но также и на других производственных объектах. Как правило, верхний слой образца по разным причинам не является типичным для стальной расплавленной массы, подлежащей анализу. Во-первых, в результате кратковременного прямого контакта с воздухом тёплой поверхности образца после его извлечения из поддона держателя образцов образуется слой окалины толщиной ок. 10 мкм. Во-вторых, большая часть нетипичного слоя образца отличается неоднородностью структуры, называемой ликвацией. Ликвация возникает в результате того, что во время затвердевания жидкой стали, полученной из стальной расплавленной массы, на фронте кристаллизации происходит расслоение растворенных элементов.

Причина возникновения ликвации заключается в различной растворимости отдельных компонентов сплава в его твёрдой и жидкой фазах. В большинстве случаев это расслоение сохраняется также после полного затвердевания материала и представляет собой необратимую неоднородность химического состава сплава.

Кроме того, в результате затвердевания расплавленной массы по направлению снаружи внутрь обычно середина литого изделия затвердевает в последнюю очередь и перенасыщена такими характерными примесными элементами, как углерод, фосфор, сера, бор и т.д.

Это означает, что в зависимости от состава сплава должно быть удалено около 0,3–0,6 мм поверхности образца, чтобы обеспечить возможность анализа типичных ненарушенных слоёв образца. При этом в настоящее время используются преимущественно методы обработки резанием, такие как фрезерование и шлифование. Выбор формы подготовки образца зависит от материала и метода анализа, но также от опыта и традиций на заводе и в лаборатории.

В своих фрезерных станках компания HERZOG использует компоненты, идеально подходящие друг к другу. При этом зажимное приспособление, фреза по металлу, двигатель привода шпинделя и оси перемещения сконструированы таким образом, чтобы обеспечивать достаточно высокий крутящий момент для успешной обработки даже твёрдых образцов. Наряду с этим предотвращается возникновение вибраций и колебаний, чтобы ни следы вибрации, ни загрязнённые поверхности не могли повлиять на ровность анализируемой поверхности. Наконец, точная настойка этих компонентов снижает износ расходных материалов, в частности режущих пластин, обеспечивая таким образом их максимальный срок службы.

Обычно образец сначала обрабатывается путём плоского шлифования. При этом большое внимание уделяется созданию ровной поверхности, при которой все элементы поверхности находятся по возможности на одном уровне. Для этой операции обычно используются крупные закреплённые абразивные частицы для обеспечения постоянной высокой скорости шлифования и максимально ровной поверхности материала, а также для уменьшения времени обработки. При необходимости после проведения плоского шлифования может быть осуществлена дополнительная стадия обработки, связанная с тонким шлифованием материала. При этом используется абразивный материал из других связующих веществ, которые позволяют свести к минимуму деформацию поверхности образцов. Сотрудники компании Herzog с удовольствием проконсультируют вас по любым вопросам, связанным с выбором оптимального способа шлифования, а также шлифовального материала.

Металлы широко используются благодаря широкому спектру различных свойств, которые могут быть адаптированы для каждого конкретного применения. Индивидуальные свойства металлов в очень значительной степени определяются такими элементами, как углерод, сера, кислород, азот и водород. Даже небольшие изменения их концентрации изменяют такие механические свойства, как пластичность, склонность к коррозии или хрупкость. Анализ сжиганием — это тот метод, который выбирают, когда требуется высокоточный и быстрый анализ этих элементарных концентраций.

Компания HERZOG предлагает различные решения для получения исследуемого материала для анализа сжиганием. Во-первых, во время фрезерования стружку можно собирать на различных фрезерных станках HERZOG с помощью Chip Capture Unit (CCU — устройство для сбора стружки). Она либо собирается в стакане для дальнейшей обработки, либо полностью автоматически при помощи пневматической системы отправляться в установку для анализа сжиганием. С другой стороны, из образцов в форме диска или образцов двойной толщины можно изготавливать вырубленные детали. Вырубной станок HUST, используемый для этой цели, доступен в полуавтоматическом или автоматическом исполнении. В полуавтоматическом вырубном станке HUST, в зависимости от используемой матрицы, изготавливается различное количество вырубленных деталей, которые собираются в стакане для дальнейшей ручной обработки. Кроме того, вырубной станок HUST доступен в полностью автоматическом исполнении, которое при помощи пневматической системы по отдельности отправляет вырубленные детали для дальнейшего анализа в магазин или аналитическую установку. Для вырубного станка HUST доступны различные опции, такие как устройство пескоструйной очистки поверхности, устройство индукционного нагрева очень твёрдых образцов, а также устройство для охлаждения. Компания HERZOG сотрудничает со всеми ведущими производителями оборудования для анализа сжиганием.

Качество металла при производстве стали зависит от процессов шлакообразования и минералогического преобразования. Шлак хорошего качества имеет решающее значение для производства высококачественных сталей и выполняет различные функции. Шлак удаляет нежелательные элементы путём образования оксидов и выводит их из расплавленного материала. Однако шлак является не только резервуаром для сбора примесей, но и снижает потери тепла за счёт термической изоляции. Он также защищает огнеупорную футеровку печи благодаря своим свойствам, снижающим эрозию.

В доменной печи шлак представляет собой смесь низкоплавких компонентов, образующихся в результате химической реакции между жильными минералами железосодержащей шихты и коксовой золы с флюсирующим материалом. В ней также содержатся такие невосстановленные компоненты, как силикаты, алюмосиликаты и кальций-алюмосиликаты. Шлак в электродуговых печах образуется из многочисленных источников, например, из окисления кремния, алюминия, магния, содержащегося в ломе, загрязняющих примесей в ломе, золы, внедрений углерода, жильных минералов и закиси железа в виде губчатого железа (железо прямого восстановления) и горячебрикетированного железа (ГБЖ), а также известняка и доломита, которые используются в качестве флюсующего материала.

В основном стальной шлак используется либо в качестве щебёнчатого слоя, либо в качестве заполнителя бетонной смеси в строительстве. В то время как большая часть шлака используется в качестве заполнителя бетонной смеси, излишки шлака из других технологических процессов (raker, ladle, clean out, pit) утилизируются на свалках.

РФА шлака является основой для эффективной защиты огнеупорных материалов, снижения энергопотребления, более точного контроля примесей и улучшения качества стали. Подготовка образцов шлака включает в себя предварительное дробление, измельчение, прессование или перевод в растворимую форму. Дробить шлак можно как на заводе, так и в лаборатории. В любом случае необходимо предварительно удалить магнитный материал при помощи магнитного сепаратора. Для автоматической подготовки образцов мельница оснащена дозатором интенсификатора помола, устройством предварительной дозировки и эффективными механизмами очистки, например, сжатым воздухом, песком или водой. Автоматическое прессование возможно в кольца диаметром 40 и 51,5 мм. При этом обычно используется давление от 14 до 16 т. Другим высокоэффективным методом подготовки шлака является перевод в растворимую форму с использованием боратов при помощи индукционного нагрева или нагрева сопротивлением. В зависимости от технологии отбора образцов, пневматической транспортировки и степени автоматизации возможно выполнение подготовки и анализа за 10 минут.

Лаборатории сталеплавильных заводов предъявляют особенно высокие требования к системе контроля. Система автоматизации HERZOG Steel находится под контролем программы PrepMaster Core, которая была разработана специально с учётом требований, предъявляемых к подготовке образцов. В соответствии с этим вся концепция программного обеспечения PM ориентирована на маршрутизацию образцов от точки их отбора до анализатора. Это позволяет быстро и надёжно подготавливать самые разные типы образцов, а также эффективно обрабатывать большое количество образцов и справляться с пиковыми нагрузками. Управление задачами с различными уровнями приоритета глубоко интегрировано в структуру программного обеспечения.

Компания HERZOG сотрудничает практически со всеми основными производителями компонентов автоматизации. PM поставляется с многочисленными готовыми интерфейсами для подключения к приборам сторонних производителей, системам загрузки и транспортировки, анализаторам (РФА, ОЭС, CNS, на основе радиоактивного метода измерения и т.д.) и датчикам (весам, устройствам для измерения размера частиц, оптическим системам и т.д.), что позволяет нам быстро и легко создавать оптимальную конфигурацию системы для вашего применения. Также можно легко конфигурировать новые интерфейсы и драйверы. Наш многолетний опыт работы с системами 2-го уровня позволяет осуществлять бесшовную интеграцию PM в существующие ИТ-структуры.

PM Core предоставляет отличный обзор всех ожидающих, обрабатываемых в данный момент и уже обработанных образцов. Мы используем наглядную кодировку при помощи цветов и символов, что позволяет вам получить быстрое представление о состоянии образцов, машин и процессов. Одного щелчка мышью достаточно для перехода к любой важной информации и функциям в виде детальных списков, предоставляющих быстрый доступ к подробным данным и параметрам. Конечно, отображение всех данных на экране можно настроить по вашему желанию.

С помощью новой интегрированной среды разработки (PM IDE) можно очень легко компилировать конфигурационные файлы и списки маршрутизации для процессов автоматизации. Даже сам оператор может вносить незначительные изменения в процессы автоматизации. PM IDE оснащена обширной библиотекой готовых к использованию драйверов и интерфейсов, а подпрограммы для управления образцами можно добавлять простым перетаскиванием. Проверка правильности при внесении любых изменений предотвращает возникновение логических или формальных ошибок при маршрутизации образцов.

PM Core — это во всех отношениях адаптивная и быстро реагирующая система. На основе данных датчиков и анализа в режиме онлайн в рабочем листе может быть изменена маршрутизация образцов. Вот лишь несколько примеров.

Если выбранный метод подготовки образцов не даёт желаемого результата, то автоматически могут быть запущены другие процессы или «рецепты». Системы оптического анализа, интегрированные в PM Core, позволяют определить оптимальную искровую точку для эмиссионной спектроскопии, например, для образцов из стали. Поведение систем загрузки и транспортировки, например роботов, автоматически адаптируется к новой ситуации.

PM Core предлагает широкий спектр безопасных услуг по удалённому обслуживанию, включая удалённый доступ, удалённую диагностику и удалённое техническое обслуживание. Чтобы избежать простоев вашей лаборатории, PM Core поддерживает как использование резервного ПК, так и установку дублирующего сервера.