На протяжении многих лет компания HERZOG является одним из ведущих партнёров предприятий цементной промышленности в области настройки и разработки лабораторных систем. В связи с возрастающим значением концепций устойчивой энергетики, инновационных производственных процессов с использованием широкого спектра добавок, а также из-за увеличивающейся диверсификации типов цемента, к лабораторным системам предъявляются всё более высокие требования.

HERZOG Cement отвечает этим требованиям благодаря чрезвычайно стабильной и прочной конструкции, ассортименту оборудования, адаптированного к требованиям цементной промышленности, а также наличию интегрированных и комплексных лабораторных решений.

При производстве цемента часто используются различные виды горных пород, такие как известняк, глина, мергель, сланцы, а также другие добавки, например, песок, летучая зола и железная руда. Сырье, поступающее из карьера, дробится и мелко измельчается, чтобы обеспечить хорошее смешивание.

В камере сгорания вращающейся печи температура может достигать 1400–1500 °C, при которой образуются куски клинкера и готовый клинкер. После выхода из вращающейся печи клинкер быстро охлаждается и падает в охладитель. Охлаждение клинкера имеет решающее значение, чтобы предотвратить повреждение таких компонентов, как ленточные конвейеры, или чтобы не допустить перегрева цементной мельницы. При этом также повышается реакционная способность силикатов. Клинкер в основном измельчается в шаровых мельницах. Гипс добавляется для получения необходимого свойства, определяющего конец схватывания цемента.

На цементных заводах сырье, клинкер и цемент анализируют при помощи РФА и РДА. Эти аналитические методы используются для определения и контроля состава сырья, подачи сырья, клинкера и готового цемента. Таким образом, результаты анализа оказывают непосредственное влияние на такие параметры технологического процесса, как скорость подачи, температура вращающейся печи, время измельчения, перемешивание и химический состав. Необходимо непрерывно и точно контролировать все эти параметры.

В лабораториях цементных заводов обычно проводится анализ образцов из прессованного порошка. Перевод материала в растворимую форму с использованием боратов является более дорогостоящим и трудоёмким процессом, но позволяет получить более надёжные и точные результаты. Компания HERZOG предлагает широкий ассортимент продукции для обоих методов подготовки.

Сам отбор образцов является важной частью контроля продукции на всех участках цементного завода. Образцы необходимы для контроля и управления химическими процессами, обеспечения однородности и качества продукции. Для исследования образцов используются самые различные методы. К ним относятся рентгенофлуоресцентный и рентгенодифрактометрический анализ, определение влажности и тонкости помола (распределение зёрен по величине и тонкость помола по Блейну).

В ходе производственного процесса стационарные пробоотборники отбирают образцы через фиксированный интервал времени, который составляет 30, 60, 90 или минут. Образцы с поперечного сечения потока материала или точечные образцы отбираются в соответствии с заранее установленным интервалом. Образцы обычно транспортируются вручную или с помощью пневмопочты.

Во многих пунктах отбора образцов на цементных заводах часто наблюдается значительная неоднородность вдоль потока материала в течение определённого времени. Однако по всему поперечному сечению поток материала очень однороден. По этой причине простые системы отбора образцов соответствуют требованиям, предъявляемым к большинству применений на цементном заводе.

В качестве стандартного решения компания HERZOG предлагает шнековый пробоотборник (HR-SN) для вертикальных потоков и пробоотборник для отбора материала из желобов (HR-RN) для горизонтальных потоков материала. Шнек HR-SN медленно вращается в непрерывном потоке материала. Образец собирается в смесителе, который обычно расположен над заводской станцией пневмопочты. Регулярное перемешивание образца, отобранного с поперечного сечения, обеспечивает необходимую однородность. Смеситель может заполняться с интервалами от 30 до 120 минут, в зависимости от требуемой последовательности отбора образцов. В конце такой последовательности часть образца помещается в капсулу пневмопочты и отправляется в лабораторию. Оставшийся материал из смесителя возвращается в поток материала. Затем смеситель тщательно очищается, чтобы предотвратить перенос материала на следующий образец. В качестве альтернативы образец в контейнере можно передать ответственному персоналу.

В пробоотборнике для желобов (HR-RN) используется вертикальная перфорированная труба, которая отбирает образец из горизонтального потока материала. Перфорированная труба вращается в потоке материала через фиксированные интервалы времени, и материал падает в сборную ёмкость со смесителем. В конце соответствующего интервала образец отправляется в лабораторию через систему пневмопочты. В качестве альтернативы образец может быть взят непосредственно оператором.

Для точек отбора образцов с особыми свойствами, например, для горячего порошкообразного материала, имеется специальная система отбора с очень стабильной конструкцией, гидравлическим приводом и функцией охлаждения. Также есть пробоотборники для взрывоопасных зон. Для отбора образцов клинкера существуют различные варианты, такие как желоба, ложки или решения для ленточных конвейеров. Затем отобранный образец падает в станцию для отправки клинкера (HR-LKC). Она содержит вибротранспортёр, дробилку, дозатор и пневматическую отправительную станцию. Кроме того, HR-LKC доступна с дробилкой для первичного дробления, различными методами деления и различным пространственным расположением.

Система пневмопочты используется для перемещения различных типов образцов при помощи капсул между станциями внутри этой системы. Эта технология основана на использовании воздуха в качестве движущей силы для быстрой транспортировки. Компрессор создаёт необходимое давление и вакуум для транспортировки капсулы пневмопочты. В качестве альтернативы для этой цели может использоваться сжатый воздух, который обычно есть на предприятиях. Сила, состоящая из дифференциального давления, воздействующего на капсулу, и площади поперечного сечения капсулы должна быть настолько большой, чтобы при движении вверх капсула могла преодолеть действующую на неё силу тяжести и силу трения. Капсулы пневмопочты имеют сужение в средней части, позволяющее им проходить изгибы. Расстояние между двумя выступающими наружу уплотнительными кольцами обычно в 3–5 раз больше диаметра трубы. Как правило, это позволяет капсулам легко преодолевать изгибы с радиусами, которые в 5–10 раз больше диаметра трубы.

В зависимости от того, что используется в пневмопочте — воздуходувка или компрессор — капсула может развивать скорость от 6 м/с до 20 м/с. При особой конфигурации участков пневмопочты и специальной подготовке пневматических труб иногда можно достигать более высокой скорости. Обычно наружный диаметр труб пневмопочты составляет 80 мм, а внутренний — 75 мм. По желанию клиента возможна поставка систем с трубами большего диаметра.

В зависимости от типа исследуемого материала используются различные капсулы пневмопочты. Для холодных порошкообразных образцов и других лёгких материалов используются пластиковые капсулы. Для горячих порошкообразных образцов, а также образцов стали или железа необходимы алюминиевые капсулы. Для транспортировки металлических образцов в капсуле пневмопочты часто используется точно подогнанная вставка. С одной стороны, это обеспечивает надёжную работу с образцами в полностью автоматизированных системах, а с другой стороны, продлевает срок службы капсул пневмопочты. Системы пневмопочты могут эксплуатироваться в ручном или автоматическом режиме. При ручной эксплуатации капсула с исследуемым материалом вручную вставляется в заводскую станцию пневмопочты и извлекается из станции в месте приёма. Затем исследуемый материал, находящийся в капсуле, обрабатывается вручную.

При автоматической эксплуатации доступны различные опции в зависимости от материала и структуры системы. При работе с порошкообразными материалами после отбора образцов заводская станция полностью автоматически дозирует материал, упаковывает его в капсулу пневмопочты и отправляет в лабораторию. В лаборатории полностью автоматическая приёмная станция распаковывает капсулу и пересыпает материал в стакан, который затем направляется, например, транспортировочной системой или роботом на дальнейшую обработку. После опорожнения и очистки капсула снова закрывается и отправляется обратно на заводскую станцию. Металлические образцы автоматически извлекаются из капсулы в распаковочной станции лаборатории и при необходимости охлаждаются. Возможна обработка образцов различной формы. За этим обычно следует полностью автоматическая подготовка и анализ образцов в лаборатории.

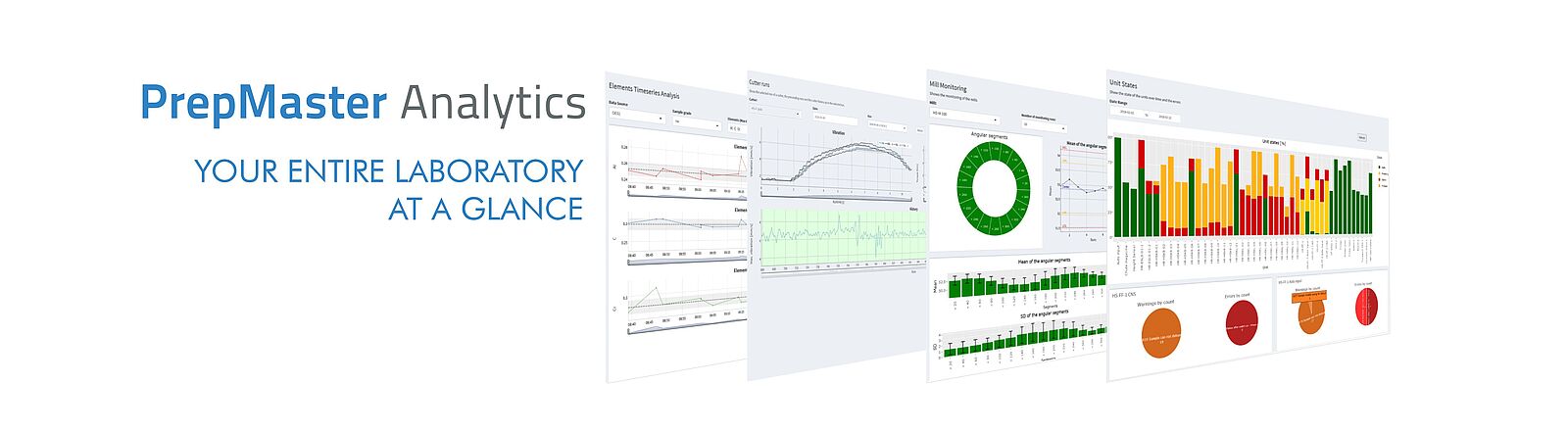

Управление системой пневмопочты осуществляется посредством взаимодействия ПЛК, системы SCADA (PrepMaster) и клиентской системы 2-го уровня. Интеллектуальная система управления обеспечивает максимально эффективную и быструю доставку образцов в лабораторию.

Измельчение исследуемого материала — это метод экономии времени и средств, который используется для анализа цемента и многих других органических и неорганических материалов. Перед прессованием материал необходимо тонко измельчить для обеспечения достаточной однородности. Компания HERZOG предлагает широкий спектр вибромельниц различных размеров и конфигураций для измельчения исследуемого материала. Помимо используемых параметров, достижимая степень измельчения также зависит от следующих факторов:

Для проведения РФА исследуемый материал часто необходимо измельчать до размера частиц < 75 мкм. Для обеспечения достаточной прочности на истирание ёмкости для измельчения должны быть изготовлены из износостойких материалов. Особенно это касается тех случаев, когда образец содержит очень твёрдые минеральные фазы и обладает абразивными свойствами (например, клинкер, карбид кремния и т.д.).

Таким образом, во время тонкого измельчения всегда имеет место износ используемых жерновов и ёмкости для измельчения. В зависимости от области применения необходимо выбирать подходящую ёмкость для измельчения, которая будет иметь соответствующий уровень твёрдости и химический состав, а также не будет содержать элементов, которые могут представлять интерес с точки зрения анализа. Чтобы не допустить попадания в исследуемый материал важных для анализа элементов, доступны различные ёмкости для измельчения.

Для автоматических мельниц можно выбрать следующие опции:

Автоматические мельницы с загрузочными магазинами позволяют также обрабатывать партии образцов. При этом возможно измельчение содержимого нескольких стаканов одной партии без очистки перед каждым циклом обработки. Это не только предельно уменьшает время подготовки, но и помогает уменьшить возможные потери материала. Интенсификаторы помола выполняют различные функции при измельчении исследуемого материала. Эти вещества используются в особенности для образцов с компонентами, имеющими различные размольные свойства. Количество используемого интенсификатора помола зависит от применения и обычно составляет от 2 до 10 % от количества образца. Слишком высокое содержание интенсификатора помола приводит к снижению интенсивности и увеличивает пределы обнаружения при анализе. Так как только что спрессованные образцы используются для анализа элементов, находящихся в ничтожном количестве, эффект разбавления играет решающую роль в подготовке образцов. При прессовании интенсификатор помола в виде таблеток может использоваться для получения стабильного прессованного образца. Использование интенсификатора помола в виде таблеток, содержащих воск, даёт дополнительное преимущество в виде снижения поглощения влаги.

В зависимости от задач анализа может быть выбран один из четырёх стандартных методов прессования:

Свободное прессование является наименее затратным методом прессования, поскольку не требует использования расходных материалов. Здесь также не требуется точное дозирование исследуемого материала.

Двухкомпонентное прессование требует проведения дополнительной рабочей операции, зато предоставляет возможность подготовки даже небольшого количества исследуемого материала для анализа. На первом этапе осуществляется дозирование и предварительное прессование загрузочного сырья (например, борной кислоты, Бореокса). При этом используется специальная крышка для пресс-формы. На втором этапе прессования осуществляется прессование исследуемого материала на подготовленную подложку.

При прессовании в алюминиевые оболочки пуансоны пресса должны быть оснащены соответствующими вентиляционными каналами для предотвращения сжатия газов в пуансоне. Предусмотрены алюминиевые оболочки различных диаметров. Преимущество алюминиевых оболочек состоит в том, что в случае необходимости архивирования образцов не требуется больших затрат. Однако при использовании алюминиевых оболочек всегда есть риск крошения материала по краям.

Использование стальных колец имеет дополнительные преимущества по сравнению с другими методами прессования, это связано с возможностью их применения в автоматизированных системах подготовки образцов. При использовании стальных колец снижается риск загрязнения в спектрометре ввиду того, что предотвращается возможность крошения образцов по краям. Однако архивирование колец, пригодных для многоразового использования, связано с большими затратами. Для прессования в стальные кольца предусмотрено два типа колец (Ø 40 мм и Ø 51 мм).

Для очистки использованных стальных колец после проведения анализа может использоваться трёхступенчатая щёточная система. Она может применяться как в ручных, так и в автоматических прессах. В ручных прессах кольца вручную помещаются в устройство очистки, а затем извлекаются из него. В автоматических прессах процесс очистки выполняется без участия оператора. Затем чистые кольца автоматически подаются во внутренний магазин для хранения.

В катализаторы, например, практически не нужно добавлять связывающие вещества, чтобы изготовить высококачественные прессованные образцы с гладкой поверхностью. Очистка автоматического пресса обычно производится сжатым воздухом. Если этот механизм недостаточно эффективен, то можно использовать плёнку Mylar, чтобы покрыть пресс-форму и защитить её от загрязнения. Прессованные образцы подготавливаются в автоматическом прессе HP-PA, который может быть объединён с мельницей HP- MA в автоматическую систему. Это позволяет легко обрабатывать партии, содержащие до 100 образцов.

Перевод материала в растворимую форму является высокоэффективным методом подготовки образцов для различных методов анализа, таких как рентгенофлуоресцентный анализ, метод спектрометрии с индуктивно-связанной плазмой и атомно-абсорбционный анализ. Термин «перевод материала в растворимую форму» охватывает, как правило, смешивание образца с растворителем, расплавление смеси, отливка в форме стеклянного шарика или разведение в растворе кислоты.

Перевод материала в растворимую форму является лучшим выбором, если типовые экземпляры или исследуемый материал не имеют подходящей подложки. Этот метод обычно используется в случае работы с исследовательскими, экологическими и геологическими образцами, включая горные породы, минералы, глину, руды, пыль и отходы. Кроме того, он часто применяется со смешанными материалами, такими как цемент, катализаторами и электронными материалами.

Подготовка образцов методом перевода в растворимую форму приводит к значительному повышению точности анализа. Для этого есть ряд причин. Во-первых, образцы с одинаковым химическим составом могут отличаться друг от друга по минералогическому составу и размеру частиц. Одно только это может привести к различной скорости счёта в анализаторе. Процесс перевода материала в растворимую форму устраняет эти факторы, повышая таким образом точность измерений. Во-вторых, во время перевода материала в растворимую форму происходит его разбавление за счёт добавления растворителя. Это приводит к уменьшению взаимодействия между анализируемыми элементами и уменьшению так называемого матричного эффекта. В-третьих, перевод материала в растворимую форму значительно облегчает проведение калибровки. С одной стороны, можно производить типовые экземпляры, соответствующие подложке и подходящие для большинства материалов. С другой стороны, могут использоваться синтетические типовые экземпляры при отсутствии установленных экземпляров. Поэтому синтетические типовые экземпляры могут быть созданы практически для любого материала без необходимости проведения сложных регрессионных анализов для создания калибровочных кривых.

Перевод материала в растворимую форму является очень важным этапом проведения анализа материала посредством рентгенофлуоресцентного и атомно-абсорбционного метода, а также метода спектрометрии с индуктивно-связанной плазмой. Это отличный метод предотвращения ошибок, которые могут негативно повлиять на точность соответствующего метода измерения. Это самый простой и надёжный способ для устранения ошибок, возникающих в результате неоднородного распределения частиц, минералогического эффекта и недостаточного качества поверхности образцов.

Перевод материала в растворимую форму позволяет легко растворять оксидные образцы, которые сложно подготовить при помощи кислотного растворения. Традиционный метод кислотного растворения при использовании с устойчивыми к различным воздействиям материалами, такими как силикаты, алюминий, цирконий и т. п., занимает очень много времени и часто приводит к неполному растворению. Однако полное растворение образца является очень важным фактором для повышения точности и надёжности результатов анализа.

В процессе перевода материала в растворимую форму создаётся стеклянный шарик, который идеально подходит для рентгенофлуоресцентных анализаторов. Стеклянный шарик имеет оптимальные размеры, отличается однородной структурой и ровной поверхностью.

Обычно процесс перевода материала в растворимую форму занимает не более десяти минут. В отличие от этого, кислотное растворение требует нескольких часов, прежде чем будет достигнут удовлетворительный результат.

Это безопасный способ подготовки образцов, который не требует применения опасных кислот или реактивов. Поэтому специальные меры безопасности не требуются. Этот метод отличается высоким уровнем безопасности, если процесс осуществляется в одном устройстве с функцией автоматизированной обработки образцов, расплавления и заливки расплавленной массы.

Чаще всего перевод материала в растворимую форму осуществляется с использованием боратов. При этом образец приводится в растворимую форму благодаря борату лития, а затем отливается в форме стеклянного шарика с ровной поверхностью. Во время этого процесса происходит изменение фаз материала образца и их превращение в бораты, структура которых напоминает стекло. Это приводит к образованию однородного шарика, который отлично подходит для проведения рентгенофлуоресцентного анализа.

Сначала тонко измельчённый исследуемый материал смешивается с растворителем на основе боратов (обычно бората лития) в тигле, состоящем на 95 % из платины и на 5 % из золота. Затем тигель нагревается до температуры выше 1000 °C, пока образец не растворится в растворителе. Перемещение расплавленной массы во время перевода материала в растворимую форму дополнительно улучшает гомогенизацию материала. Смачиватель (бромид, иодид, фторид) можно добавить для облегчения отделения расплавленного материала от стенок платинового тигля.

Перевод электронного лома или катализаторов в растворимую форму в платиновом тигле затруднён тем, что платина, палладий и родий, содержащиеся в образце, образуют сплав с платиновой стенкой тигля. Тем не менее, изготовление шариков из расплавленного материала может повысить точность анализа в 5 раз. Поэтому в каждом отдельном случае необходимо проверять возможность использования процесса перевода материала в растворимую форму.